- 2016-1-19

- ニュース, 製品ニュース

- PAN, プラズマ表面処理技術, マイクロ波加熱, 三菱レイヨン, 国立研究開発法人新エネルギ-・産業技術総合開発機構, 帝人, 東レ, 東京大学, 東邦テナックス, 溶媒可溶性耐炎ポリマー, 炭素繊維製造技術, 産業技術総合研究所

新エネルギ-・産業技術総合開発機構(NEDO)は2016年1月14日、従来の製造プロセスと比べて生産性を10倍に高めた炭素繊維製造プロセスの基盤技術を確立したと発表した。同基盤技術を用いた製造プロセスでは、製造エネルギーとCO2排出量が半減するとうたっている。

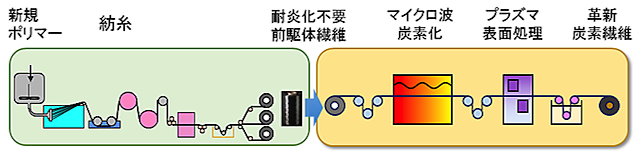

今回確立したのは、既存のプロセスで生産性の足かせとなっている耐炎化工程が不要な新規前駆体「溶媒可溶性耐炎ポリマー」を開発する技術、マイクロ波加熱を用いた炭素化技術、ならびにプラズマによる表面処理技術の3点だ。

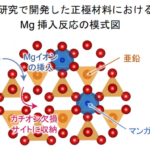

溶媒可溶性耐炎ポリマーは、衣料用に広く使われている安価なPANに溶解促進剤と酸化剤を添加し、それを液中で耐炎化反応させて製造したものだ。同ポリマーを前駆体に用いれば、長時間の耐炎化工程が不要になり、省エネで生産性の高い製造プロセスが実現できるという。また新たな炭素繊維の創出にも貢献できるとしており、すでにNEDOは同ポリマーを用いて、引張弾性率が240GPaで伸度が1.5%と工業製品に相当する性能の炭素繊維を製造することに成功している。

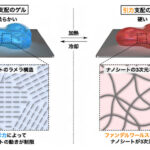

マイクロ波加熱による炭素化は、繊維状物質を連続で直接加熱できる技術だ。同技術を用いれば、炭素化炉を高温に保つ必要がなくなる他、炭素化時間を短縮できる。結果として、炭素化プロセスのエネルギー消費が減らせるという。

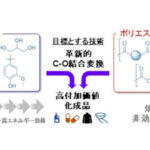

プラズマ表面処理技術は、ドライプロセスで炭素繊維の表面性状を制御できるというものだ。既存の表面処理技術と比べて製造プロセスを大幅に簡略化し、全工程で約50%のエネルギーが削減できるという。

これら新技術の開発には、東京大学、産業技術総合研究所、東レ、帝人、東邦テナックス、三菱レイヨンが参加している。NEDOは同技術を、2016年1月27日~29日に東京ビッグサイトで開催の「nano tech 2016 第15回 国際ナノテクノロジー総合展・技術会議」で展示するとしている。