- 2017-7-24

- 化学・素材系, 技術ニュース, 海外ニュース

- 3Dプリント, 3次元形状グラフェン, ACS Nano, James Tour教授, ライス大学, 天津大学

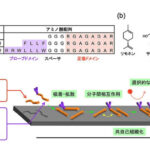

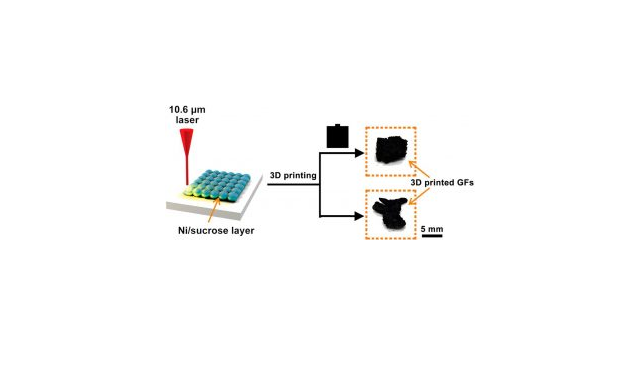

3Dプリントによるグラフェン作成方法の概念図

ライス大学と天津大学のナノテクノロジー研究チームが、レーザーを用いた3Dプリント技術を利用し、3次元形状グラフェンの作成に成功した。この研究で考案された手法により、産業的に有用なサイズのグラフェンを製造できる可能性がある。研究成果は、米国化学会誌ACS Nanoにおいて、6月13日にオンライン公開されている。

グラフェンは、炭素原子が二次元的に配列したシート状物質であり、その厚みは1原子分しかない。平面内で高い強度を持つとともに、非常に高い電気伝導度や熱伝導度を備えるため、エレクトロニクス分野を始めとして広範な応用が期待されている。しかし、産業的に利用するためには、3次元形状としてある程度のサイズのバルク状グラフェンが必要になる。

これまでもライス大の研究チームは、3次元形状の多孔質グラフェン・フォームをカーボン・ナノチューブで補強してグラフェン・バーとする方法を考案したが、それは3次元モールド、1000℃における化学蒸着(CVD)プロセス、および3時間にもおよぶ加熱冷却過程を必要とする複雑なものだった。

今回、ライス大学化学科のJames Tour教授の研究室は天津大学などと共同で、砂糖とニッケルの粉末にレーザーを照射することにより、3次元的なバルク状グラフェンを作成する方法を発見した。これは一般的なレーザー3Dプリント技術を活用し、容易かつ効率的に、指先ほどのサイズの立体的なグラフェン・フォームを作成するものだ。

研究チームが活用したのは、選択的レーザー焼結(SLS:Selective Laser Sintering)方式と呼ばれる3Dプリント技術で、平坦な基板上に置かれた砂糖とニッケル粉末にCO2レーザーを照射して積層するものだ。レーザー照射を受けた砂糖は溶融して炭素原料となり、ニッケルは触媒として働き、冷却過程でグラフェンが形成される。レーザーを走査することで、大きな物体の2次元断面を描き、その断面層の上に新たな粉末を積層するというプロセスを繰り返す。このようにして2次元断面の連続から、3次元物体が構築できる。

「このプロセスを使えば、プレス用モールドや高温のCVD処理を必要とせずにグラフェン・フォームを作成できる」と、天津大学研究チームのJunwei Sha氏は語る。そして、「より大型のグラフェン・バーのようなものも作成できるし、スタート材料を変えれば、窒素や硫黄が添加されたグラフェン・フォームも作成することができる」と今後の研究の方向性を説明する。

このプロセスにより作成されたグラフェン・フォームは、空孔が体積の99%以上を構成する多孔質だ。「この手法で作成される3次元グラフェン・フォームは、プロトタイプおよび製品を迅速に作成する必要のある用途に有望だ。例えば、エネルギー貯蔵、制振や防音にも活用できるだろう」と、ライス大研究チームのYilun Li氏は、その狙いを説明している。