- 2017-9-1

- 技術ニュース, 機械系, 海外ニュース

- Al-Ce合金, Orlando Rios, VULCAN, 米オークリッジ国立研究所(ORNL)

ORNLの核破砕中性子源を使って、運転中のエンジンに中性子を照射、Al-Ce合金製シリンダーヘッドの材料挙動を調査した。

米オークリッジ国立研究所(ORNL)の研究チームが、運転中のエンジンに中性子線を照射し、その内部構造の状態をリアルタイムに調査する手法を編み出した。これをアルミニウム-セリウム(Al-Ce)合金で鋳造したシリンダーヘッドに適用し、この新合金が一般的なアルミニウムヘッドを上回る500℃以上の高温でも安定しているという確認に成功。エンジンの運転温度を高めて損失を減らし、軽量材料を利用して部品を軽くすることができれば、今よりも高効率なエンジンの開発が可能になるとしている。

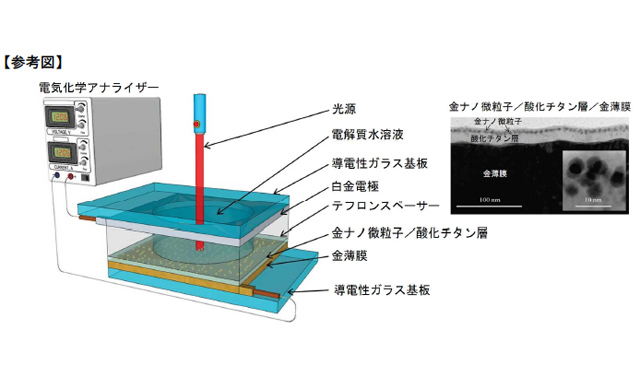

同研究チームは産業界と共同で、自動車用途に有望な新合金を研究している。今回新たなAl-Ce合金を使ってシリンダーヘッドを製造してエンジンに組み付け、中性子回折装置(VULCAN)によりシリンダーヘッドの熱や応力への材料挙動を調査した。

内燃機関に使用される材料は、複雑な応力と高温にさらされることになるため、実際の運転条件におけるエンジン各部の内部構造の材料挙動を調査することが重要だ。中性子線は透過率が高いため、工業材料を非破壊的に検査できるという特徴がある。研究チームは、遠隔操作でエンジンの停止/起動を繰り返しながら、VULCANによる中性子線の回折測定結果から、Al-Ce合金の高温安定性に係る原子構造のリアルタイムな観察に成功した。

研究チームのOrlando Rios氏は、「自動車業界ではエコカー開発に向けて、高耐熱性のアルミニウム合金を模索している。今回の実験で、新Al-Ce合金が500℃以上の高温においても非常に安定していることが確認された」とその意義を説明する。

Rios氏は、「VULCANが検出した回折中性子は、エンジンのような厚みのある構造を透過したものだと考えると、このようなデータが得られたのは大きな成果だ」とし、「今回実証されたコンセプトをもとに、さらに広範な用途の多くの材料にも適用したい」と中性子線回折測定の応用を進める考えを示している。