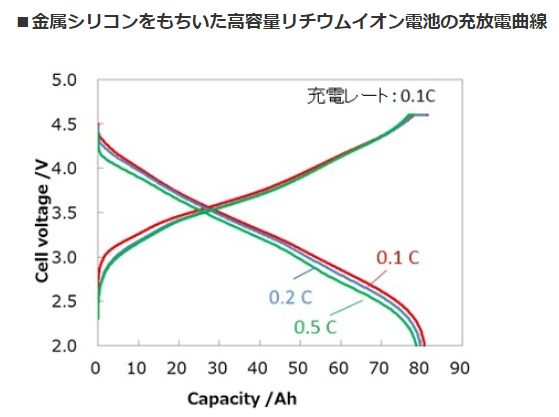

GSユアサは2018年3月6日、大型電池での実用化に課題の多い金属シリコンを主体とする負極の高エネルギー密度化と長寿命化の両立に成功したと発表した。金属シリコン電極を活用できれば、電気自動車(EV)に実際に搭載するサイズで比較すると、従来のリチウムイオン電池の約3倍となる高エネルギー密度化を実現できるという。

金属シリコンは4200mAh/gと理論容量が非常に高く、資源量も豊富なため、リチウムイオン電池に用いる新規材料として有力視されている。

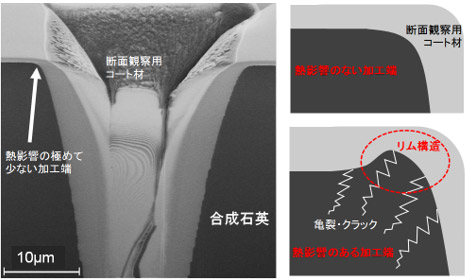

しかし金属シリコンは、充放電に伴う体積変化が約400%と非常に大きい。そのために、1)充放電を繰り返す過程においてシリコン粒子が膨張・収縮することで生じた歪みが割れに発展し、粒子が小さくなる微粉化、2)電解液の劣化や電極の膨張などによって、電極中の活物質が充放電に寄与しなくなる孤立化――といった劣化が生じてしまっていた。そうした現象によって充放電効率やサイクル寿命特性が低下するため、長期で使われることが多い電動化車両用の大型電池では、金属シリコン電極の実用化は困難と見なされていた。

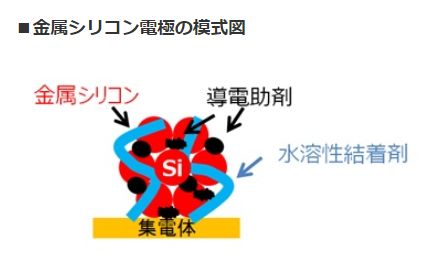

金属シリコン電極のこうした課題に対して同社は、電極の好適な粒子径や、電極組成などを見出すことによって解決を図った。

まず、金属シリコンの粒子径を最適化したことで、粒子径が小さい場合の初期の充電効率の低下、大きい場合に顕著になっていく微粉化の発生を抑えた。

加えて、さまざまな導電助剤を組み合わせて放電特性を向上させた。電極の抵抗を低減するために使用する導電助剤は通常1種類だが、複数用いることで電極の導電率を改善し、放電特性が向上した。

そして水溶性結着剤の適用によって、金属シリコン電極の作製工程に含まれる場合がある不活性雰囲気下での高温の熱処理を簡略化できるようにして、量産性を向上させた。

今後は、金属シリコン電極のサイクル寿命特性をさらに改良し、2025年ごろの電動化車両への適用を目指すという。