- 2018-3-29

- ニュース, 化学・素材系, 技術ニュース

- CFRP, SIP, 愛媛大学, 戦略的イノベーション創造プログラム, 東レ, 東京理科大学, 炭素繊維強化プラスチック

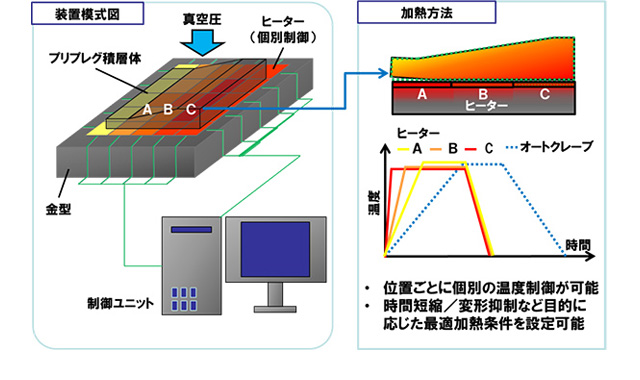

新規開発した成形システムの模式図

東レは2018年3月28日、炭素繊維強化プラスチック(CFRP)の成形方法において、寸法精度の向上と省エネルギーを実現可能な新規成形技術を開発したと発表した。真空圧下において、金型表面のヒーターにより部材へ接触加熱を行うものだ。

CFRPは通常、オートクレーブと呼ばれる高温圧力釜やオーブンを用いて、金型上にプリプレグ(シート状中間素材)を配置し温風で加熱することにより、プリプレグの樹脂が硬化し、成形される。温風による加熱は雰囲気加熱であるために熱伝達が悪く、また熱容量の大きい金型に熱を奪われるため、成形時間が長くなるという課題がある。さらに、部位により厚さが異なる大型/複雑形状の部材では内部温度の制御が難しく、残留応力分布が不均一となり、硬化後の部材が大きく変形するという問題がある。そのため航空機主翼などの最終製品組立時には、シムと呼ばれる充填材の加工、取り付け等に長い作業時間が必要となる。

今回開発された成形技術は、所定数の面状ヒーターを金型表面に配置し、真空圧下で部材への接触加熱を行うことで、加熱を効率化し省エネを実現している。また、各ヒーターを個別制御して各部位に最適な温度分布を付与することで残留応力の分布を均一化し、部材をより設計通りに近い形状、寸法に成形できる。このため、組立時の労力及び作業時間の低減が期待できる。

このシステムを有効に制御するため、東レでは愛媛大学、東京理科大学との共同研究を通じて部材の変形予測とヒーター温度最適化シミュレーションをそれぞれ確立。両者を融合することで、部材の成形時間と寸法不良を最小化できる加熱条件設計プログラムも開発した。現在、試作成形装置による実証試験を進めているという。

今回開発した成形方法を用いた場合、形状や寸法にもよるが、従来のオートクレーブやオーブンによる航空機向けなどの大型CFRP部材の成形では約9時間を要していたものが、成形工程での型の占有時間を4時間程度まで短縮できることが見込めるという。また、空気などの加圧/加熱媒体が不要になることで、従来の約50%の省エネ効果が期待できるという。

なお、今回の成果の一部は、内閣府の総合科学技術・イノベーション会議の戦略的イノベーション創造プログラム(SIP)「革新的構造材料」により得られている。