- 2018-7-23

- 技術ニュース, 機械系, 海外ニュース

- 3Dプリント, Additive International, HIP(熱間等方圧加圧), エアバス, パウダーベッド方式, フライス加工, 金属疲労

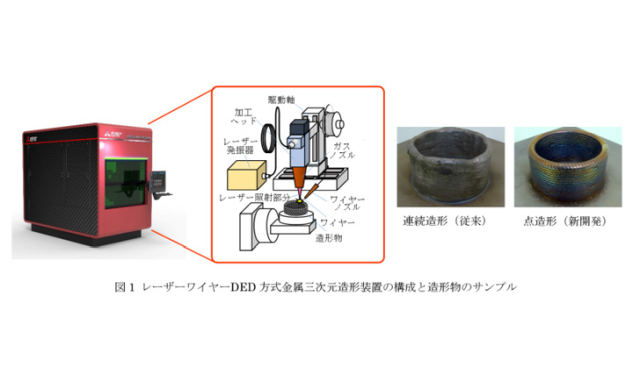

航空機製造にとって3Dプリントはもはや欠かせない技術となっている。ヨーロッパの大手航空機メーカー「エアバス」の新鋭機「A350 XWB」では、客室内の部品の他、パイロン(翼の下にエンジンなどを取りつけるための支柱)など機体のチタン製構造部品も3Dプリント技術で製造されている。3Dプリント技術で製造された部品は、従来から製造方法で作られたものより30~55%軽く、製造期間も短縮される。また、一般的に、3Dプリント部品はフライス加工に比べ、材料の無駄を90%削減でき、必要なエネルギーも大幅に少ないという利点がある。

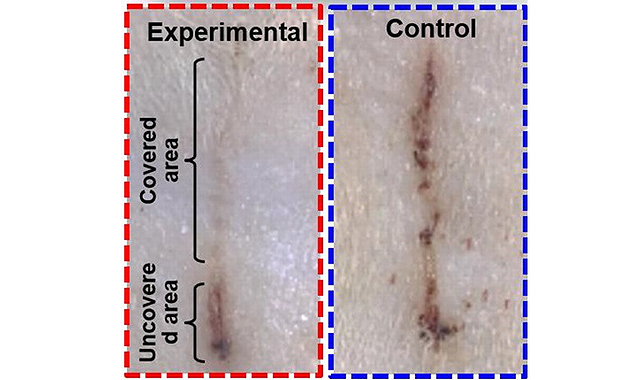

エアバスでは、3Dプリント部品の安全性を高め、適用範囲を更に広げるための研究を行っている。現状ではパウダーベッド方式の金属3Dプリンターで航空宇宙品質の部品を製造する工程は長く、後処理の工程も多い。エアバスは、安全性を損なうことなく、このプロセスを短くする方法を研究しており、その最初のステップとして、造形物の疲労強度を高めるためのHIP(熱間等方圧加圧)処理を省いて製造した部品の試験をしている。HIP処理を省くことにより、3Dプリント技術による部品製造の工程とコストの最適化が可能になるという。

3Dプリントと金属疲労の関係については、造形物の空隙率や表面粗度などの重要な欠陥の解析に、亀裂伝播挙動の確率論的アプローチに基づく解析を導入することを研究している。疲労破壊へとつながる亀裂伝播に確率論的技法を用いることで、最も重大な欠陥を特定することができ、3Dプリント部品を安全に広範囲の航空機用途に拡大することができるとしている。

エアバスの研究成果は、2018年7月10日~12日にイギリスのノッティンガムで開催される3Dプリントに関する国際会議「Additive International」で発表されている。