- 2021-12-13

- 化学・素材系, 研究・技術紹介

- セルロース, セルロースナノファイバー, トイレットクリーナー, ナノセルロース, バイオマス, ヘミセルロース, ボールペンインク, リグニン, 三菱鉛筆, 充填剤(フィラー), 炭素繊維, 炭素繊維複合材料(CFRP), 第一工業製薬, 静置時の粘度が高い、流動時に極端に粘度が低下する(チキソ性)

昨今、バイオマス由来の新素材として期待されているのがセルロースナノファイバー(CNF)です。CNFはどのように作られ、どのような特徴があり、普及させるにはどのような課題を克服する必要があるのでしょうか。この記事では、日本の豊かな森林資源を活用するために国を挙げて開発が進められているCNFについて、分かりやすく解説していきます。

1.セルロースナノファイバーとは

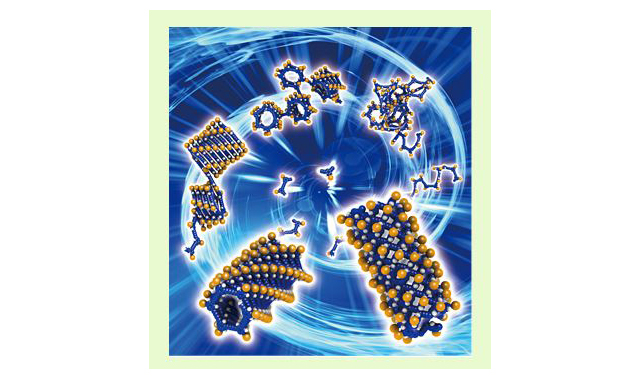

木材や竹などの植物は、セルロース、ヘミセルロース、リグニンが主要成分です。植物組織はセルロース分子の超微細な集合体が束になることで形成されており、それを解きほぐすことで得られるのがナノセルロースです。その中でも、直径が3~50nmで、アスペクト比が100以上の極細の繊維状物質はセルロースナノファイバー(CNF)と呼ばれ、水分散液、乾燥体、成形体などの形態で提供されます。

CNFの製造は、木材チップを繊維状にしてパルプ化し、さらに木材繊維を解繊してナノオーダーにまで微細化するプロセスを経ます。水中、有機溶媒中でCNFを分散させる水分散液は、化学処理によって得られる化学パルプ、物理的に木材を破砕した機械パルプ、雑誌などから得られる古紙パルプを原料に作ります。亜リン酸エステル化法で製造すれば、透明度を高くすることもできます。

CNF乾燥体は湿式で製造され、乾燥過程の凝集を抑制する処理を施すことで、充填剤(フィラー)と同様に樹脂へ複合化が可能です。CNFとパルプ繊維を複合化した成形体は、軽量かつ高強度な高性能材料になります。紙やパルプにはない特性を有することからさまざまな用途への展開ができます。さらに、植物繊維由来のバイオマス素材のため環境負荷が小さく、低炭素社会の実現への貢献も期待されています。

2.セルロースナノファイバーの特長とは

CNFは、鋼鉄と比較して5分の1の重さしかありませんが、強度は約5倍もあります。また、弾性率は高強度繊維アラミドと同等で、熱による寸法変化が小さい、ガラス並みの熱伝導性、比表面積が大きい、酸素などのガスバリア性が高い、水分散液の特徴的な粘性、安全で環境性の高いバイオマス素材といった優れた特性があります。

CNF水分散液は、静置時の粘度が高い、流動時に極端に粘度が低下する、界面活性剤を使わなくともオイルや無機物が均一に混ざる、均一に混ぜたものを凝集させずに乾燥できる、高い保水性と光透過性を備えるなどの特徴があります。また、原料となるパルプにより、CNF水分散液の特徴も変わってきます。

CNF水分散液は化学パルプを原料とした場合、疎水性のリグニン含有量が少ないため保水性が高く、親水性材料との相性が良いのが特徴です。亜リン酸エステル化法で製造することで繊維幅を3~4nmまで微細化し、透明度を高くできます。機械パルプを原料とした場合は、リグニン含有量が多いため脱水性に優れ、加工効率や疎水性材料との相性が良くなります。古紙パルプを原料とした場合は、CNF中に微細化された無機粒子を含むため、樹脂との複合により安価に補強効果が期待できます。

CNFを樹脂へ10%複合化することで樹脂の弾性率を1.3~1.4倍、強度を1.1~1.2倍向上でき、CNFの複合化割合を高めることで部材の薄肉化に寄与します。配合率を50~80%のCNFとパルプ繊維を複合化したCNF高配合の成形体は、軽量でありながら汎用プラスチック材料と比較して高い力学物性を示し、熱特性にも優れる高性能材料です。これまでプラスチック材料が利用できなかった、高強度や耐熱性を必要とする用途などへの展開が可能になります。

3.セルロースナノファイバーの用途とは

これまで紹介してきたCNFの特性を活かして、フィルター部材や高ガスバリア包装部材、エレクトロニクスデバイス、食品、医薬健康、美容などさまざまな分野での実用化が進んでいます。例えばCNF水分散液の特徴の1つ、「静置時の粘度が高い、流動時に極端に粘度が低下する(チキソ性)」を基に、三菱鉛筆と第一工業製薬はボールペンインクを開発しました。

ボールペンのインクにCNFを混ぜると、筆記時はインクの粘度が低下するため、かすれが生じにくく、滑らかな筆記ができます。一方で静置時や筆記後は粘度が増加するため、インク漏れや筆記した文字のにじみを防ぐことができます。

また、紙基材にCNFを塗布したCNFバリア紙カップは、食品などの酸化や劣化を防ぐ紙器として凸版印刷から販売されています。大王製紙は水との親和性の高さを活用し、パルプにCNFを混ぜることで従来品よりも破れにくく、トイレに流しても詰まらないトイレットクリーナーを実用化しています。さらに、大阪大学は、CNFと銀ナノワイヤーを共分散させ作製したフィルムを使った、透明導電膜や高誘電率基板材料などの電子デバイス材料を試作しています。

CNFは原料や製造方法の違いにより形態や特性が変わるため、用途にも向き不向きが出てきます。幅3nmのCNF単体にしても、製造プロセスにおいて枝分かれがあったり、繊維表面のみがナノ化するなど一様ではありません。つまりプロセスを最適化することで用途に適したCNFの効果的な製造方法の構築が可能になり、今後ますます用途の幅が広がることが期待されています。

4.セルロースナノファイバーの将来性と課題

CNFの普及に向けて最大の課題となっているのが、材料費の高さです。価格を下げるためには、大量消費の用途に使われることで量産効果を狙う必要がありますが、少量のCNF添加で必要な機能を発揮する機能性材料での用途が中心のため、現時点では量産効果が得られていません。大量のCNFを消費する構造材料用途においては材料費の高さがネックとなり採用されず、大量に消費されないため量産効果によるコストダウンができないジレンマに陥っているのが現状です。

素材メーカーとしては、構造材料へのCNF添加による補強効果の向上を目指すのが、普及させるベストな方法かもしれません。現在のガラス繊維よりも少量のCNF添加で、同等かそれ以上の補強効果とコスト削減が見込めるのであれば、採用する最終製品メーカーは増えるはずです。そのために素材メーカーには、さらなる製造プロセスの見直しと最適化によるブレークスルーポイントの突破が求められています。

5.まとめ

CNFは基礎研究が始まってから10~15年しか経っておらず、普及させるためには克服すべき課題が山積しています。CNFと類似しているのが炭素繊維のケースで、樹脂に複合させた炭素繊維複合材料(CFRP)は1970年代のスポーツ用品への用途からはじまりました。他国が手を引く中、日本の企業は地道に研究開発を続け、今では軽量、高剛性の欠かせない素材として航空/宇宙分野まで適用範囲は拡大しています。CNFも炭素繊維と同様、次世代の強化剤などとしての地位を築けるかは「日本のものづくりの底力」にかかっています。

関連記事

医療機器一筋のキャリアからの変化。リチウムイオン電池やセルロースナノファイバーなど、未経験の技術へ挑戦できる「プロエンジニア」の働き方___メイテック 鈴木 雄大氏