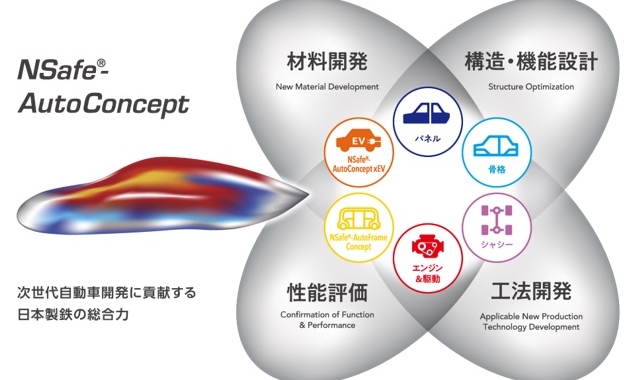

日本製鉄は2021年5月13日、2019年に発表した次世代鋼製自動車コンセプト「NSafe-AutoConcept(NSAC)」のソリューション開発力を高め、NSAC技術の適用範囲を拡大し、超ハイテン(高張力鋼材)の成形技術の確立やホットスタンプの生産性向上に取り組んできた成果を明らかにした。

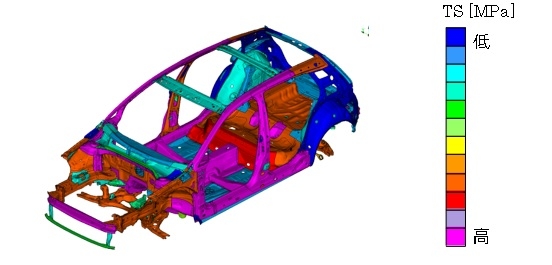

日本製鉄ではNSAC技術の開発に注力しており、1470MPa級ハイテンや2.0GPa級ホットスタンプ(熱間プレス)材を車体に用い、シャシーに980MPa級熱延ハイテンなどを活用することで、鋼材でもアルミ車体並みの大幅な軽量化と安全性向上の両立が可能だとしている。

NSafe -AutoConceptで想定する車体向け鋼材の強度

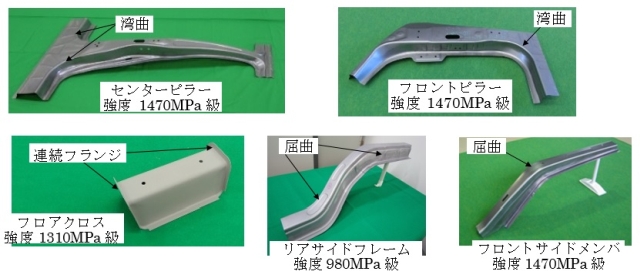

しかし、超ハイテンを車体に用いるには、部品機能の向上や一体化によるコストダウンを実現する複雑形状の成形技術に課題があった。また、ホットスタンプ技術では低い生産性が課題となっていた。

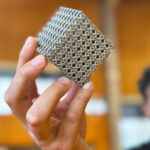

超ハイテンの成形技術については、コンピューターシミュレーションを使って、プレス成形時の材料変形を制御するプレス加工技術「自由曲げ工法」と「フランジ連続化工法」を開発した。この技術はNSACを構成する加工技術群(NSafe-Formシリーズ)の中核となっており、2021年4月、市村産業賞貢献賞を受賞している。

開発工法による超高強度鋼板部品

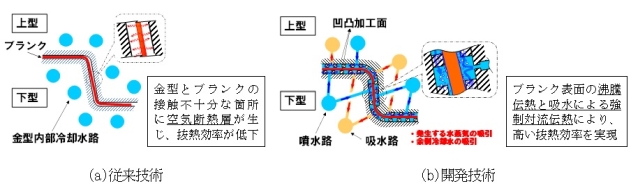

また、ホットスタンプの生産性向上でも、水を冷媒とする直水冷技術を開発。生産性を約3倍に高め、生産コストの大幅削減を可能にした。

直水冷高生産ホットスタンプ技術

こうした課題開発に加え、部品構造開発の分野では、衝突CAEを活用して、大幅な軽量化を実現する部品やモジュール構造を提案。さらに、自動車車体の剛性や衝突試験技術、モデルベース開発などに応用できるバーチャル設計技術などの性能評価/解析技術群をNSAC技術のメニューに加えた。

CASE、MaaSなどへの取り組みで、自動車を取り巻く環境が急速に変化する中、同社では次世代鋼製自動車に対応するNSAC技術のさらなる拡大を目指すとしている。