パンチ工業は2022年6月28日、加圧しながら加熱することで、複数の金属部品や素材を一体化する技術「P-Bas(ピーバス:Punch Bonding and sintering)」に関連して、北海道立工業技術センターを運営管理する函館地域産業振興財団と、プラスチック成型金型用の高機能な粉末合金の開発に関する共同研究契約を締結したと発表した。粉末合金の製作、製作した材料の各種分析、分析結果に基づく材料設計などを共同で研究する。

商標登録出願中のP-Basは、パンチグループ独自の造語で、分割して加工した複数の部品や素材を、特殊な設備で加圧/加熱して一体化する。現在は、焼結による新材料の開発や、接合を活用して金型部品を製作する技術の開発に取り組んでいる。

金型部品で使用頻度の高い素材は、主に特殊鋼の製造会社が生産しているが、量産を考慮して合金設計するため、ユーザーの用途に最適な素材がラインアップされているとは言えない。特に、プラスチック金型に使用される素材は、プレス金型用と比較して、成形する製品によって様々な性能が複合して求められる。

そこで同社はまず、共同研究によってプラスチック金型に用いる素材の開発に取組む。開発した新素材は、同社が金型部品の素材に用いることに加え、ユーザーへの販売も予定している。

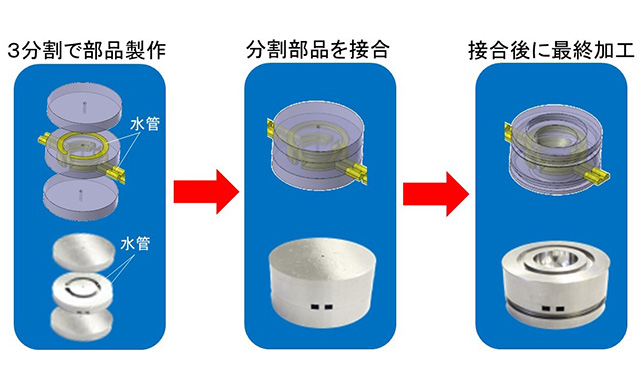

また、同社は、機械加工では難しく、金属3Dプリンターなどで製作していた複雑な形状の冷却水管などを含有する部品を、分割して製作し、接合することにより、機械加工で製作する技術を開発している。金属3Dプリンターでの製作に比べ、接合による部品製作は、製造工数の削減、材料費の削減、材質選択肢の増加、製品強度の高さ、水管部を接合前に磨けるため錆や不純物の発生/蓄積が起きにくいなどのメリットがあるため、生産性を向上し、原価を低減する。

金型部品のうち、冷却水管部を持つ部品は、接合での製作によって錆や不純物の堆積を防止する技術の特許を出願しており、同社は今後も特許に繋がる開発を目指す。