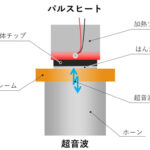

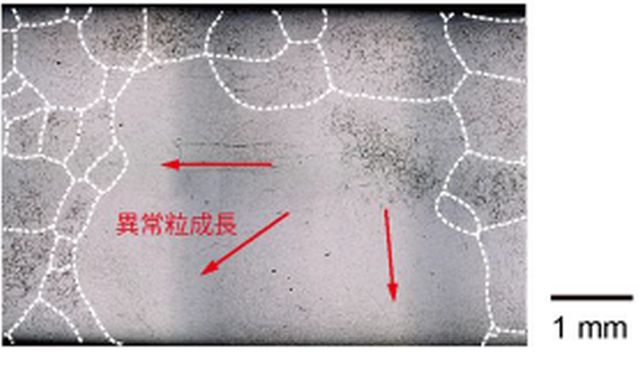

異常粒成長により一つの結晶粒が粗大化する様子

東北大学と京都大学と古河テクノマテリアルは2017年8月25日、銅を主成分とする単結晶形状記憶合金の量産プロセスを開発したと発表した。建物の耐震性を高める特殊部材としての実用化に道筋がついたとしている。

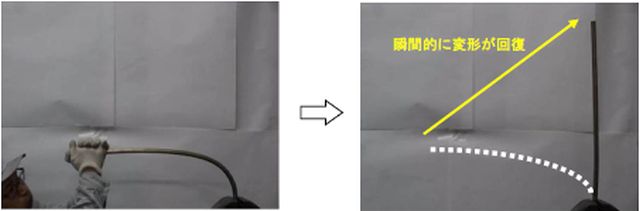

超弾性を有する形状記憶合金は、大きな変形を受けてもすぐに元の形に戻る性質がある。そのため、地震直後にも利用可能な建物や、地震時の連続した揺れに耐えられる建物の部材として、米国を中心に研究が進められている。しかし、最も生産量の多いニッケル-チタン形状記憶合金は、建築部材に必要な大きさでは、良好な超弾性特性の実現は難しく、またコストが高いという問題があった。

そこで研究グループは、「銅-アルミ-マンガン形状記憶合金(銅系形状記憶合金)」に着目し、2006年から研究開発を続けてきた。銅系形状記憶合金は、部材全体が一つの結晶粒、つまり単結晶の時に優れた超弾性特性を示すことが知られていた。しかし、建築部材として要求される直径が数十ミリ、長さ数百ミリの特殊部材を単結晶化するには、製造コストが非常に大きくなるというのが、従来の金属学の常識だった。

この状況下で研究グループは、単純な熱処理で特定の結晶粒が急激に大きくなる「異常粒成長現象」を引き起こすメカニズムを解明。その知見を基に、直径15ミリ、長さ700ミリの単結晶棒材の製造に成功し、この棒材が優れた超弾性特性を示すことを確認した。さらに、部材の直径が大きいほど単結晶化しやすいことを発見。金属学の常識を覆す知見であると述べている。

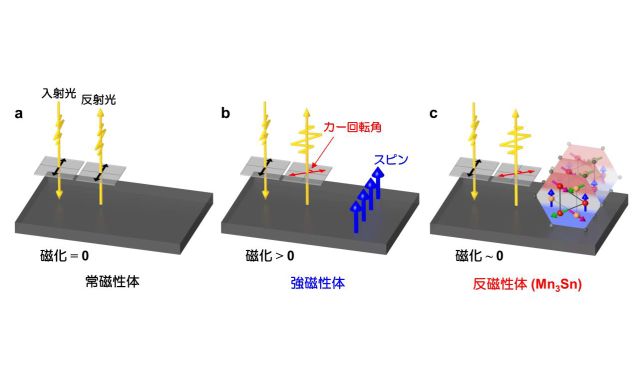

単結晶形状記憶合金部材の変形回復の様子。手で曲げた時(左)、手を離した直後(右)

この成果により、単結晶形状記憶合金部材の製造に要するコストが数百分~数十分の1に低減できるとし、また、変形回復や疲労などの特性を数倍から数十倍に向上できるという。