東北大学は2016年7月15日、同大学多元物質科学研究所の京谷隆教授と西原洋知准教授、アリカンテ大学(スペイン)のベレンガー ラウル博士らの研究グループが、細孔壁が主に単層グラフェンから成るメソ多孔体「グラフェンメソスポンジ」(GMS)を開発したと発表した。

現在、炭素系多孔体として広く利用されているのは、直径数nm以下の微小な孔(細孔)を持つ活性炭だ。活性炭も基本的にはグラフェンから構成されているが、その構造は小さい断片状であるため導電率が低く、またグラフェンに端の部分(エッジ)が大量に存在するため腐食し易いという欠点がある。

そこで近年、世界中の研究者が、積層やエッジの無い高品質なグラフェンから成る多孔体の合成に取り組んでいる。高品質なグラフェンを作るには、600~1000°C程度の高温で金属触媒上に直接グラフェンを成長させるか、もしくは低結晶性のグラフェンをおよそ1800°C以上の超高温で熱処理する必要があるという。

しかし、ナノサイズの金属は600°C以下で溶融してしまうため、金属を用いた方法では目的の物質は得られない。また、低結晶性のグラフェンから成る多孔体を1800°Cで熱処理すると、激しく構造が収縮して多孔性が著しく低下してしまうため、従来の方法では10nm以下の微小な細孔をもつ材料の合成は不可能だった。

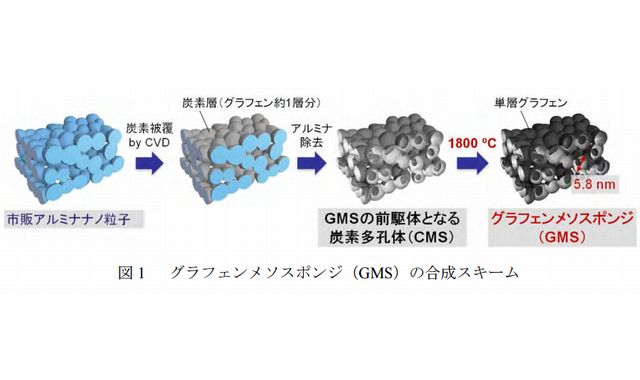

そこで京谷隆教授らの研究グループは、アルミナナノ粒子を鋳型とした比較的結晶性の高い炭素多孔体(CMS)を合成。1800°Cの高温でも多孔体構造の収縮が生じないCMSを用いて、高品質な単層グラフェンを主成分とする炭素多孔体であるGMSを開発した。

今回合成したGMSは、腐食の原因となるグラフェンのエッジがほとんど無いため、活性炭(1000~2600m2/g)のように高い比表面積(1940 m2/g)を持ちながら、カーボンブラックに勝る導電性と耐食性を備えている。高い電圧をかけても劣化しないため、この材料を用いた電気二重層キャパシタを4Vで作動させ、エネルギー密度を従来比2倍以上に高められる。

グラフェンは柔軟性と強靭な引張強度を兼ね備えているが、GMSもこの特性を引き継いでおり、スポンジのように柔軟に弾性変形する。そのため、もともと約5.8nmの大きさの細孔を0.7nm以下まで可逆的に変形できる。また、細孔内部に取り入れる物質の量を外力によって調節することも可能だ。

GMSは、高耐久Pt担体として燃料電池自動車への利用の他、新しい原理に基づくエネルギー変換材料デバイスへの展開が期待されるという。