- 2017-10-12

- ニュース, 制御・IT系, 技術ニュース

- 日立オートモティブシステムズ, 日立製作所

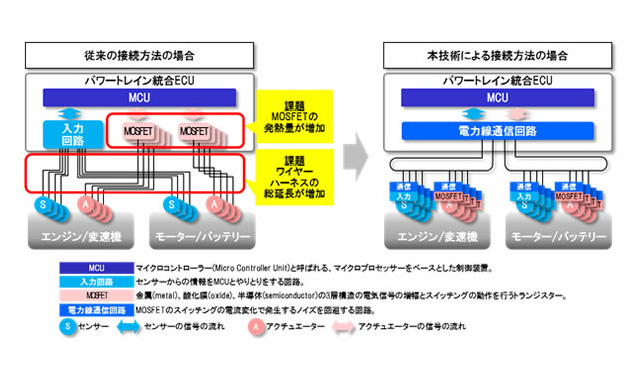

HEVをモデルとした従来の接続方法と、今回開発された技術による接続方法の比較

日立製作所と日立オートモティブシステムズは2017年10月11日、自動車のパワートレインシステム内のECU(電子制御ユニット)と、センサーやアクチュエーターを個々につないでいるワイヤーハーネスを集約して共有化し、ネットワーク接続を可能にする、車載用の大容量直流PLC(Power Line Communication:電力線通信)技術を新たに開発したと発表した。

自動車の電子制御の高度化に伴い、パワートレインシステムに搭載されるECUやセンサー、アクチュエーターやそれらをつなぐワイヤーハーネスが増加し、システムの複雑化が進んでいる。それに対応して、エンジン、変速機などの装置ごとに分散しているECUを集約してパワートレイン統合ECUとし、効率化を図る方法が検討されている。しかしその場合、ECUとセンサー等をつなぐワイヤーハーネスの総延長が増加し、重量増で燃費が悪化するという課題がある。また、通常ECU内に設置するアクチュエーター駆動用のMOSFET(Metal-Oxide-Semiconductor Field-Effect Transistor)が一カ所に集中することで発熱量が増加し、自然冷却ができなくなる懸念も生まれる。

今回両社では、パワートレイン統合ECUとセンサー等をつなぐワイヤーハーネスの集約化を可能にする2つの技術「ネットワークの自動コンフィギュレーション(設定)技術」と「安定した通信を可能にするノイズ回避技術」を開発した。

「ネットワークの自動コンフィギュレーション(設定)技術」は、パワートレイン統合ECUと、センサーやアクチュエーターをつなぐワイヤーハーネスのネットワーク接続を容易にする技術。通常、センサーやアクチュエーターには通信機能が無いため、それぞれをECUと個々に接続しなければならず、ワイヤーハーネスの量が増大していた。しかし同技術を用いれば、センサーとアクチュエーターの接続位置による配線抵抗の違いを検知することで、ネットワーク上の接続位置を自動で把握し、各センサーやアクチュエーターを識別することができる。これにより、ワイヤーハーネスを共有化してネットワーク接続することが可能になり、ワイヤーハーネスの量を削減できる。

また「安定した通信を可能にするノイズ回避技術」は、大きな電流が信号を妨げないようにする技術。アクチュエーターの駆動に必要な大きな電流を流す際、MOSFETのスイッチングにより急峻な電流変化が発生し、これがノイズとなって通信エラーが発生する課題があった。この技術は、電力線に信号が流れるタイミングで大きな電流が流れるのを回避するように、MOSFETのスイッチングのタイミングを調整する電力線通信回路を配置することでノイズを回避する。

これら技術を用いることで、ワイヤーハーネスの総延長を削減でき、従来の接続方法と比べワイヤーハーネスの重量を約40%削減できるという。さらに、MOSFETをECU内ではなくセンサーやアクチュエーター側に分散配置することで、パワートレイン統合ECUの発熱を従来の接続方法よりも約60%削減し、自然冷却が可能となる。また、ネットワークの自動コンフィギュレーション(設定)技術により、センサーやアクチュエーターの種類や数を変える際に、ECUの再設定や再設計の必要がないため、開発工程も削減できる。