- 2021-6-18

- ニュース, 化学・素材系, 技術ニュース

- AD法, ERIN処理, めっき, エアロゾルデポジション法, セラミックコーティング, 常温セラミックコーティング技術, 常温衝撃固化現象, 産業技術総合研究所, 産総研, 研究, 豊実精工

産業技術総合研究所(産総研)は2021年6月16日、常温衝撃固化現象を活用したエアロゾルデポジション法(AD法)を最適化し、3次元的な表面に防錆性と耐摩耗性を付与できる低環境負荷の常温セラミックコーティング技術を豊実精工と共同開発したと発表した。

金属表面の防錆処理には一般的に、めっきが使用されている。特に機械部品に広く用いられる硬質クロムめっきなどでは、機械的強度を得るため六価クロム溶液を使用することが多い。しかし、六価クロムは環境負荷物質として欧州などで多くの規制を受けている。国内でも、六価クロムを使用しない硬質クロムめっき代替技術が切望されている状況だ。

三価クロムめっきや溶射法などが国内外で代替技術として検討されているが、三価クロムを使用しためっき技術は環境/経済/機能の面で大きなメリットを得られず、溶射法は密着性/耐摩耗性、さらに膜厚制御の容易性においてめっきに劣っている。

今回、産総研と豊実精工は共同開発した量産レベルの防錆・耐摩耗コーティング技術を「ERIN処理」と名付けた。産総研が発明した常温セラミックコーティング技術であるAD法を活用し、コーティングする基材の表面仕上げとセラミック粒子の吹き付け角度などの条件を詳細に検討することで、六価クロムを作業工程から全く使用せず、3次元構造物の表面へピンホールの無い量産レベルの防錆・耐摩耗性を付与できるという。

AD法は、サンドブラスト処理のように、室温のガスを使って固体状態のセラミック微粒子を基材に吹き付けて堆積させるドライコーティング(非溶液プロセス)手法。産総研が発見した「常温衝撃固化現象」に基づき、非常に強固な密着力と機械強度を有し、さらに厚みのある緻密なセラミックコーティングができる。溶射法とは異なり、基材に吹き付けるセラミック微粒子を溶かさないことから凝固収縮に伴うクラックやポアが発生せず、金属基材上に高い硬度と密着力を有するセラミック膜をコーティングできる。また、六価クロムフリーで環境負荷物質を一切使用しておらず、処理設備の設置許可を必要としないという利点もある。

これまでもAD法を用いた耐摩耗や防錆のコーティング技術が検討されてきたが、AD法は破砕粒子に十分な流動がない場合に、破砕粒子間に隙間ができやすく、ネジなどの複雑な3次元形状部品や工業レベルの大面積基材の表面にピンホールやクラックを生じさせずにセラミック膜を形成することが難しいという課題があった。

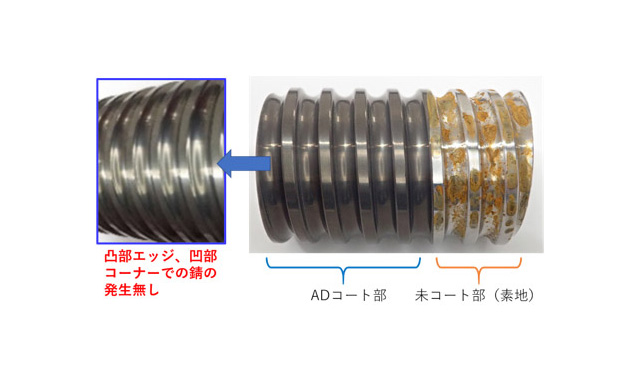

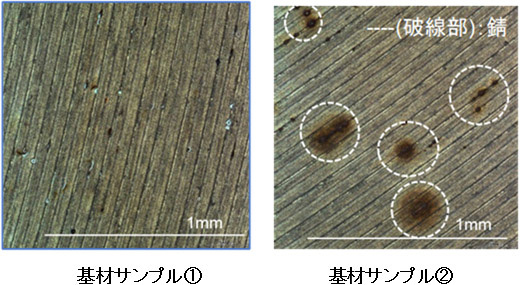

今回、セラミックコーティング膜にピンホールができる条件として、常温衝撃固化現象においては、金属基材に衝突したセラミック粒子が均質なナノスケールの微細結晶片に破砕される条件が重要であることを見出した。基材の表面粗さ(凹凸形状)、セラミックコーティングの膜厚、基材の硬度を所定の関係に設定することにより、セラミック膜のピンホールやクラックの形成を抑制し、大幅に防錆効果が向上することを確認できた。また、複雑な3次元構造体の表面にも剥離のない均質な被膜を形成できることも実証した。

塩水噴霧試験(12時間)による粗い表面へのアルミナコートの防錆効果:左) 今回開発したAD法の成膜条件で常温コートした基材サンプル1、

右) 従来AD法の成膜条件で常温コートした基材サンプル2

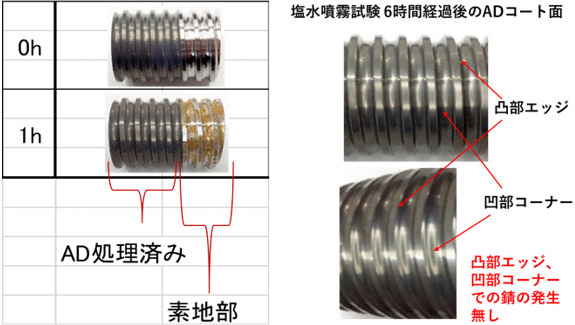

3次元構造物表面(事例:ボールネジ面)での塩水噴霧試験結果

豊実精工は、年内に防錆性や耐摩耗性の要求される小型精密機構部品などを製造/販売する計画だ。また、六価クロムフリーの機能めっき代替技術としての事業展開を図り、人にも環境にも優しいモノづくり技術の確立を目指す。

産総研は同技術の量産性を向上し、低コスト化や大型構造物への適用拡大を検討すると同時に、AD法による欠陥のない緻密3次元セラミックコーティング技術として、電子部品やエネルギー関連部材用途への応用展開を進めていく。