- 2024-5-23

- 機械系, 研究・技術紹介

- BMC(バルク・モールディング・コンパウンド), CFRP(Carbon Fiber Reinforced Plastics), CFRTP(Carbon Fiber Reinforced Thermo Plastics), SMC(シート・モールディング・コンパウンド), VaRTM(バキューム・アシスト・レジン・トランスファー・モールディング:真空補助樹脂注入)成形, 株式会社共和製作所, 樹脂(プラスチック), 炭素繊維強化プラスチック, 複合材(コンポジット)

画像提供:株式会社共和製作所

CFRP(Carbon Fiber Reinforced Plastics)とは「炭素繊維強化プラスチック」のことを指し、「コンクリート」を「鉄筋」で強化した鉄筋コンクリートと同じように、「プラスチック」を「炭素繊維」で強化したものです。複数の素材を組み合わせた複合材(コンポジット)の一種で、高強度だけでなく低比重や耐蝕性などの特徴も持ち、単一の素材に比べて優れた特性を発揮します。

この記事では、CFRPの特徴や用途、成形方法、選び方などを解説しますので、ぜひご覧ください。

【目次】

CFRPの種類

CFRPは、使用される樹脂(プラスチック)の種類によって、熱硬化性と熱可塑性に分かれます。一般的にCFRPは熱硬化性のものが多いため、熱可塑性のCFRPを「CFRTP(Carbon Fiber Reinforced Thermo Plastics)」と区別して呼ぶこともあります。以降、この記事では熱硬化をCFRP、熱可塑をCFRTPと区別して表記します。

CFRP、CFRTPの違いについては、以下の比較表にて解説します。

CFRPとCFRTPの比較表

| CFRP | CFRTP | |

|---|---|---|

| 樹脂の種類 | 熱硬化性樹脂 | 熱可塑性樹脂 |

| 樹脂の特徴 | 硬化剤と熱を加えると硬化し、元の形状に戻らない。 | 熱を加えると軟化し、冷えると固まる。 |

| 樹脂の種類 ※一例 |

エポキシ、フェノール、ポリイミド | ポリプロピレン、ポリアミド、ポリカーボネート、ピーク、ポリフェニレンサルファイド |

| 原材料の保管 | 原材料であるプリプレグ(中間基材)(※1)は冷蔵保管が必要。 | 原材料は常温で保管が可能。 |

| 形状 | 複雑な形状が得意。 | 単純な形状が得意。 |

| 寸法精度 | 高精度。 | やや低い。 |

| 機械特性 | 全体的に高い。特に引張強度、圧縮強度、曲げ強度に強い。 | 基本は靭性が高く、衝撃に強いが、強度や弾性はCFRPより劣る。 |

| 加工性 | 成形後の2次加工が困難。 | 成形後の2次加工が容易。 |

| 修理性 | 熱溶着(融着)が難しいため、困難。 | 熱溶着(融着)が可能なため、容易。 |

| 生産性 | 成形時間が長いため、大量生産に向かないが、高強度で精密な大型品に向いている。 | 成形時間が短いため、小型品や単純形状の大量生産に向いている。 |

| 耐熱性 | 全体的に高温に対応。 | 樹脂の種類によって低温から高温まである。 |

| リサイクル | リサイクルが難しい。 | リサイクルが可能。 |

| コスト | 比較的高価。 | 比較的安価。ただし、スーパーエンプラ(※2)など樹脂自体が非常に高価なものもある。 |

(※1)プリプレグ(Pre-preg)は、炭素繊維などの強化繊維に、あらかじめ樹脂を含侵させたシート状の材料です。この材料を元に成形を行います。

(※2)スーパーエンプラとは、スーパーエンジニアリングプラスチックの略で、150℃以上の高温でも長時間使用できる、極めて高い耐熱性と機械的強度を持つ、高機能な樹脂です。主なスーパーエンプラはピーク、ポリフェニレンサルファイド、ポリエーテルイミドなど。

CFRPは高強度・高弾性な特性を活かし、高い品質が求められる製品に適しています。CFRTPは安価で量産性や加工性に優れており、コストパフォーマンスを重視した製品に適しています。

CFRPの特徴

CFRPの特徴として、以下の6点を解説します。

高強度・高弾性

炭素繊維は鉄の約4倍の引張強度を持ちながら、伸びが非常に少ない(高弾性)という優れた特性を持っています。この炭素繊維を束状にしたものを交互に重ね合わせ、数十層にも積層することで、CFRPが作られます。全体の約50~60%が炭素繊維で、残りがエポキシなどの樹脂になります。樹脂は、炭素繊維を接着し、形状を保持するだけでなく、圧縮時の強度にも寄与します。

炭素繊維の高強度・高弾性と樹脂の機械的特性が複合的に作用することで、CFRPは強度・弾性において金属材料を凌駕する優れた特性を発揮します。

低比重(軽量)

CFRPは高強度・高弾性と同時に、軽量で比重が小さいことが特徴です。炭素繊維の種類や含有率によって、約1.5~1.7と幅がありますが、鉄の約5分の1、アルミの約2分の1と、金属に比べて格段に軽くなっています。

振動減衰性

CFRPは炭素繊維が剛性を担い、樹脂が振動エネルギーを吸収することで、高い振動減衰性能を実現しています。さらに、振動によって発生した熱エネルギーを、炭素繊維を通して全体に逃がすことで、より効果的に減衰させます。アルミの約3~4倍、鉄の約10倍の振動減衰率を実現し、優れた振動抑制効果を発揮します。

低熱膨張率

CFRPは金属と異なり、炭素繊維の方向性や樹脂の種類によりますが、基本的に熱膨張はほとんど起こりません。そのため、航空機や宇宙船などの精密機器や、レーザー光学機器などの高精度な測定機器など、温度変化による寸法変化が許されないような用途に向いています。

耐疲労性

CFRPは金属に比べて高い耐疲労性を持ち、長期間にわたる繰返し荷重や振動に耐えることができます。これは、炭素繊維がハニカム構造でできているからです。金属は疲労によって劣化しますが、CFRPは劣化しにくいため、金属疲労による破損が問題となる部品の置き換えに適しています。

材料の強度設計が可能

CFRPの材料は等方性の金属と異なり、異方性です。そのため、材料設計時に特定の方向に強く、それ以外の方向に弱い材料を作ることができます。この利点は、特定方向の負荷に耐えればよい場合、その方向にのみ強い材料を作ることで、よりコンパクトなサイズにすることができます。そのため、一定方向の負荷がかかる機械部品の軽量化につながります。

CFRPは、他にも耐熱性、難燃性、熱伝導性、対候性、導電性、非磁性、X線透過性、電磁波遮断性など、様々な特徴を持っています。

CFRPの材料の紹介

成形したCFRPの材料は、板材、ブロック材、パイプ材(丸、角)、ロッド材があります。また、表面の柄については、通常は綾織と平織があります。加えて、艶有りと艶無しがあります。

CFRPの用途

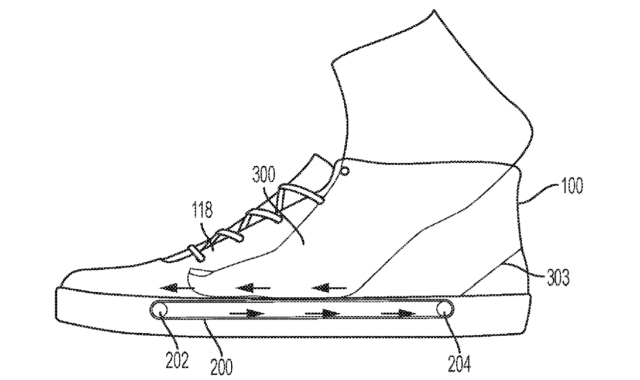

画像提供:株式会社共和製作所

CFRPは強くて軽い特徴を生かして、様々な業界で使用されています。

例えば、航空機では主翼や尾翼、胴体だけでなく、座席やフロアパネルなどの内装材にまで使われています。他にもドローンやロケット、人工衛星、電波望遠鏡にも使われ、航空宇宙業界では必須の素材です。

自動車業界やバイク業界では、シートフレームやボディフレーム、ホイールなどに使用されています。鉄道業界でも、車体や台車フレーム、座席などに用いられています。

スポーツやレジャー業界では、ゴルフクラブのシャフトやヘッド、テニスやバドミントンのラケット、スキーの板やストック、釣り竿やリール、ヨットやカヌー、自転車のフレームやフロントフォーク、野球のバット、ビリヤードのキュー、弓道やアーチェリーの弓、ラジコンカーなど、用途は様々です。

医療業界や福祉、介護業界でも、医療機器の天板や手術用部品、車椅子、義足、杖、アシストスーツなどに使われています。

他にも搬送用ロボットやロボットアーム、遠心分離機ローター、圧縮天然ガス(CNG)や水素燃料などのボンベ、電化製品のハウジング、コンクリート補強材、楽器、メガネ、ヘルメット、家具、傘、鞄など、多様な製品に用いられています。

CFRP/CFRTPの成形方法とその選び方

CFRP/CFRTPの成形方法は以下の通りです。

オートクレーブ(AC)成形

プリプレグを金型に積層し、真空引きで吸引し、バギングフィルムで密封したものを、オートクレーブと呼ばれる圧力容器に入れ、続いて真空吸引をしながら加熱と加圧により樹脂を硬化させて成形する方法です。この方法は、高価な設備と熟練した技術者が必要であるため、生産性は低くなりますが、高品質かつ高性能な大型かつ複雑形状の製品を成形するのに向いています。

オーブン成形

オートクレーブ成形の時と同様に、用意したものを熱硬化炉(オーブン)に入れて加熱します。初期投資を抑えられるという利点がありますが、複雑形状の成形には不向きで、加圧ができないため、機械的特性がオートクレーブ成形品に比べて劣ります。

シートワインディング成形

マンドレルと呼ばれる回転する芯金にプリプレグを巻きつけて、その上に熱収縮テープを巻き、加圧と加熱を行う成形方法。ゴルフシャフトや釣り竿など高性能な円筒状部品の製造に適しています。

フィラメントワインディング(FW)成形

炭素繊維の束を樹脂に浸してから、回転するマンドレル(芯金)に巻き付け、硬化させる成形方法です。パイプ状製品の製造に適しており、繊維配向を制御することで、高強度・高弾性な製品を得ることができます。

RTM/VaRTM成形

RTM成形は上下の金型内に炭素繊維製の基材(織物など)を配置し、樹脂と硬化剤を混合したものを注入してから、加熱して硬化させる成形方法です。

また、RTM成形の一種であるVaRTM(バキューム・アシスト・レジン・トランスファー・モールディング:真空補助樹脂注入)成形は、下型のみを使用し、真空吸引の力で樹脂を含浸させる成形方法です。近年ではVaRTM成形が主流となっており、樹脂製あるいは木工製の金型を使用することができ、金型コストを低減できるという利点があります。

引抜(プルトルージョン)成形

炭素繊維の束を樹脂槽に浸しながら金型に引き込み、加熱して硬化させ、引き抜きながら一定の長さに切断していく成形方法です。主に丸棒や角パイプなどのシンプルな形状の製品の成形に用いられ、生産性とコスト効率に優れているのが特徴です。

ホットプレス成形

あらかじめ加熱しておいた金型にプリプレグなどの材料を入れ、プレス機で加圧して硬化させる成形方法です。コストと生産性に優れますが、複雑形状の成形には不向きで、強度も他の成形方法に比べて低い傾向があるのが特徴です。

※プリプレグ以外の材料で、SMC(シート・モールディング・コンパウンド)を使用したものをSMC成形、BMC(バルク・モールディング・コンパウンド)を使用したものをBMC成形と言います。

射出(インジェクション)成形

熱可塑性樹脂に炭素繊維を混合した米粒状のペレットを加熱融解し、金型に射出注入して冷却・硬化させる成形方法です。成形自由度が高く、複雑形状の製品を低コストで製造可能ですが、短い炭素繊維を使用しているため、強度がオートクレーブ成形やRTM成形などの長い連続した繊維の成形方法に比べて低いのが特徴です。

押出成形

ペレットを押出機に入れ、加熱融解し、押出金型へ押し出した後、冷却金型と冷却槽で冷やして硬化させる成形方法です。成形後は必要な長さに切断して使用されます。主に丸棒、角パイプ、H型材などのシンプルな形状の製品の成形に適しており、生産性とコスト効率に優れているのが特徴です。

成形方法の選び方

以下は、各成形方法の形状、生産性、コストを比較した表です。この比較表と個々の成形方法の特徴から、最適な成形方法を選択する必要があります。

| 成形方法 | 適した成形 | 適した形状 | 生産性 | コスト |

|---|---|---|---|---|

| オートクレーブ(AC)成形 | CFRP | 高精度な複雑形状 | 小量生産向け | 高 |

| オーブン成形 | CFRP | シンプル形状 | 小量生産向け | 中 |

| シートワインディング成形 | CFRP | 複雑形状 | 中量生産向け | 中 |

| フィラメントワインディング(FW)成形 | CFRP | 高精度な複雑形状 | 中量生産向け | 中 |

| RTM/VaRTM成形 | CFRP | 複雑形状 | 小量生産向け | 中 |

| 引抜(プルトルージョン)成形 | CFRP | シンプル形状 | 大量生産向け | 低 |

| ホットプレス成形 | CFRP CFRTP |

シンプル形状 | 中量生産向け | 中 |

| 射出(インジェクション)成形 | CFRTP | 複雑形状 | 大量生産向け | 低 |

| 押出成形 | CFRTP | シンプル形状 | 大量生産向け | 低 |

CFRPの加工方法とその選び方

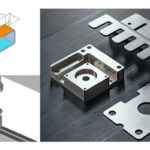

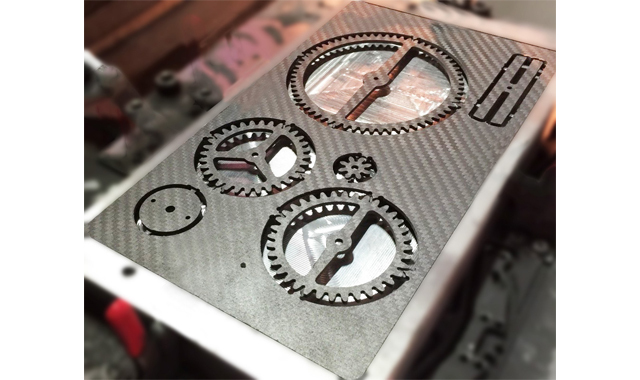

画像提供:株式会社共和製作所

CFRPの加工には主に、切削加工、ウォータージェット加工、レーザー加工の3種類があります。以下に、各加工法の詳細を記載します。

切削加工

切削加工は、刃物(工具)を用いて材料を切削する加工方法です。機械加工が主流で、機械に取り付けたワークを高速回転させ、そこに刃物を押し当てて旋削を行うNC加工、回転させた刃物をワークに対して当てることで切削するMC加工、またはそれらの機能を併せ持った複合加工機による複合加工があります。

ウォータージェット加工

ウォータージェット加工は、高圧水流をノズルから噴射して材料を切断する非接触の加工方法です。CFRPの加工の場合は、水に研磨剤(ガーネットなど)を混ぜた、アブレシブジェット加工(AWJ)が主流です。

レーザー加工

レーザー加工は、レーザー光を用いて材料を切断する非接触の加工方法です。レーザー加工には色々な種類がありますが、CFRPの加工の場合は、CO2レーザーやファイバーレーザーが主流です。

各加工方法を要素ごとに解説します。なお、ウォータージェット加工はアブレシブジェット加工(AWJ)、レーザー加工はCO2レーザーとします。

加工精度

| 切削加工 | 基本は厚みに関係なく、超高精度を出すことが可能。ただし、1mm以下の極薄物は振動(ビビり)や熱により精度が出ない場合がある。 |

|---|---|

| AWJ加工 | 薄物なら高精度も可能。ただし、板厚が厚くなればなるほど精度は落ちる。非接触加工かつ熱影響が少ないため、加工応力の負荷が少なく、材料に負荷を与えずに加工が出来るので極薄物でも高精度を出せる。 |

| CO2レーザー加工 | 薄物限定で高精度も可能。非接触加工のため、加工応力の負荷が少なく、材料に負荷を与えずに加工ができるので、極薄物でも高精度を出せる。 |

加工範囲(厚み)

| 切削加工 | 加工機のサイズや種類にもよるが、基本は刃物の長さ次第。ただし、刃物が長くなるほど、刃物径も厚くなるデメリットがあるので、現実的には60mm程度。 |

|---|---|

| AWJ加工 | 加工機の出力にもよるが、一般的には板厚300mmくらいまでは可能。 |

| CO2レーザー加工 | 基本、薄物しか加工できない。最新の加工機で精度を保つなら板厚3mm程度まで加工可能。それ以上は精度が落ちるが、10mm程度までは加工可能。 |

加工範囲(面積)

| 切削加工 | 加工機のサイズによるが、大型機なら2500mm×5000mm程度に対応可能。 |

|---|---|

| AWJ加工 | 加工機のサイズによるが、大型機なら4000mm×8000mm程度に対応可能。 |

| CO2レーザー加工 | 加工機のサイズによるが、大型機なら2000mm×1500mm程度に対応可能。 |

加工形状

| 切削加工 | 非貫通のため、様々な立体加工が可能。斜め(テーパー)の加工なども可能。 |

|---|---|

| AWJ加工 | 水の貫通なので、非貫通の加工ができない。また、同様の理由で複雑な立体形状も難しい。なお、ノズルを傾ける機能がある加工機なら傾斜切断も可能。 |

| CO2レーザー加工 | レーザーは基本、貫通だが、出力を調整して非貫通にすることも可能。ただし、出力を弱める分、加工時間が長くなる。 |

材料の歩留まり

| 切削加工 | 刃物の径により、切り幅(加工しろ)が変わるため、厚物になればなるほど刃物径が大きくなり、歩留まりが悪くなる。また、刃物径に加えて加工時の熱や振動により製品間隔を広げないといけないので、歩留まりが悪くなる。 |

|---|---|

| AWJ加工 | 非接触の細いノズルの水流(φ0.1mm~0.3mm)なら切り幅(加工しろ)も細いため、製品間隔を詰めて加工でき、材料歩留まりが良い。 |

| CO2レーザー加工 | 非接触の極細のレーザー光のため、切り幅(加工しろ)も細く、製品間隔を詰めて加工でき、材料歩留まりが良い。 |

初期コスト

| 切削加工 | 加工機は他と比べて比較的安いので初期コストは低い。ただし、複合加工機はやや高額。 |

|---|---|

| AWJ加工 | 加工機が高額で、初期コストが高い。 |

| CO2レーザー加工 | 加工機が非常に高額なので、初期コストが相当高い。 |

ランニングコスト

| 切削加工 | 刃物がダイヤモンドコーティングの超硬なので高額となり、摩耗が激しく交換が多いため、ランニングコストが少し高い。 |

|---|---|

| AWJ加工 | 水道代もかかるが、それよりも研磨剤が高価なのでランニングコストが非常に高い。 |

| CO2レーザー加工 | 電気代とレーザーガス(混合ガス)代が高額。また、高額な精密部品の交換頻度も高いのでメンテナンス費用も高い。総じてランニングコストは非常に高い。 |

環境

| 切削加工 | 加工時に粉塵が出るので、粉塵の吸引や水・切削油剤などの対策が必要。また、CFRPの粉塵は産業廃棄物として処理が必要。 |

|---|---|

| AWJ加工 | 水に研磨剤を含む加工方法になるので、加工後に水と研磨剤、CFRPの削り粉を分離し、研磨剤と削り粉を産業廃棄物として処理する必要がある。 |

| CO2レーザー加工 | 切断時に有害なガスを放出する可能性があるため、適切な換気と排気システムの対策が必要。他の加工に比べて、粉塵や削り粉などの処理は不要。 |

その他メリット

| 切削加工 | 非貫通のため、板の表面を薄く削ることで、平面出しが可能。CFRPは基本、平面が出ていないので、精密機械に使用する部品の場合は平面出しが不可欠。 |

|---|---|

| AWJ加工 | 水流のため、加工応力(残留応力)を最小限に出来るだけでなく、発熱による化学変化が起こらないため、有毒ガスの発生も抑えられ安全な作業が可能。 |

| CO2レーザー加工 | 薄物限定だが、加工速度は速い。 |

その他デメリット

| 切削加工 | 粉塵対策を怠ると、加工機や周辺機器が壊れる恐れがある。CFRP専門の加工機がほとんど無いので、現行の加工機を改造する必要がある。 |

|---|---|

| AWJ加工 | 水流での加工のため、加工する材料が厚くなるほど切断面にテーパーが発生する。特別な機器や角度を調整することで誤差を減らすことは可能。 |

| CO2レーザー加工 | 切断できる厚みは、レーザー出力と加工速度に比例する。そのため、レーザー出力が大きければ厚いCFRPを切断できるが、加工速度は遅くなる。逆に、加工速度を上げると、切断できる厚みが薄くなる。 他の加工機とは操作性が異なり、適切なレーザー出力の設定など、操作には経験と技術が必要。 |

総評

| 切削加工 | 精密・微細な加工を得意とし、形状も自由度が高いため、成形後の製品の2次加工に最適。CFRPのブロック材から立体的に切り出し、複雑で精度を求められる機械部品を作れるのが強み。 |

|---|---|

| AWJ加工 | 高精度な加工も可能だが、精度を必要としない単純な1次加工を大量に行うのに最適。特に厚物や複数枚重ねたものなどをまとめてカットできるのが強み。 |

| CO2レーザー加工 | 薄物を大量に高速で加工する場合に最適。加工する材料に負荷が加わらないので、極薄物を安定して高精度に加工できるのが強み。 |

CFRPの課題と克服に向けた取り組み

CFRPは、高強度・高弾性・軽量性などの優れた特性を持つ材料ですが、実用化に向けたいくつかの課題があります。以下、代表的な課題と最近の克服に向けた取り組みについて解説します。

課題:高コスト

・炭素繊維は、鉄鋼などの金属材料と比較して高価な材料です。その特性から、CFRP製品の製造コストも高くなります。

・CFRPの成形や加工には、高度な技術と高額な専用設備が必要です。また、材料によっては保管にも費用がかかるため、成形コストが高くなります。

・CFRPはリサイクルが困難な材料です。そのため、廃棄する場合には、高額な廃棄コストがかかります。

対策:高コスト

・炭素繊維に対する需要が高まっていることを受け、大量生産化によってコストを低減する動きや、高性能を維持した低価格樹脂の開発が進められています。

・成形・加工面でも、工程の見直しや自動化設備の導入によって生産効率の向上と製造コストの削減が進められています。また、3Dプリンティングを活用した低コストのCFRP部品の製造も研究が進められています。

・CFRPはリサイクルが困難な材料ですが、CFRPのリサイクル技術の研究開発が進められており、高額な廃棄コストがかからない方法が模索されています。

課題:加工の難しさ

・CFRPは硬く脆性な炭素繊維と柔らかい樹脂で構成されているため、加工が難しいという課題があります。具体的には、炭素繊維は切削加工時に工具の摩耗を促進し、樹脂は加工中に溶けて、炭素繊維のバリが発生しやすいという問題があります。これらの問題を克服するために、CFRP加工には両方の特性に対応した高度な技術が必要となります。

・CFRPは炭素繊維の方向によって強度や弾性が異なる異方性材料です。そのため、加工方法によっては、強度が低下したり、反りや歪みが発生したりする可能性があります。加工時には、この特性を考慮した適切な加工方法を選択する必要があります。

対策:加工の難しさ

・炭素繊維の方向性や樹脂の種類に合わせた加工条件を研究することで、強度と寸法精度を維持した高精度な加工を実現する取り組みが進められています。

・切削加工では、耐摩耗性に優れた工具や専用の治具の開発が進められています。ウォータージェット加工では、切断時に発生するテーパーを抑制するために、ノズル形状の改良や射出角度の調整に関する研究が進められています。レーザー加工では、厚物の加工に対応できるよう、高出力化と操作方法の簡易化に関する研究開発が進められています。

課題:接合の難しさ

・CFRP同士を接合する場合、接着剤では、接着強度が十分に得られない場合や、樹脂の種類によっては接着性が劣る場合があります。また、熱溶着については、熱可塑性樹脂は熱で溶かして再固化することができますが、熱硬化性樹脂は熱で溶かすと硬化してしまい、再固化することが困難です。

・CFRPと金属を接合する場合、相互の熱膨張率や電気伝導率の差が原因で、破断、剥離、腐食などの問題が発生する可能性があります。

対策:接合の難しさ

・CFRP同士の接合強度向上を目的とした高強度接着剤や、接着部の耐久性向上を目的とした経年劣化や衝撃に強い接着剤の研究開発が進められています。さらに、接着性を向上させるために、CFRP表面に加工を行うなどの対策も講じられています。また、従来困難とされてきた熱硬化性樹脂の熱溶着についても研究開発が進み、簡易的な接合が可能になってきました。

・CFRPと金属の接合における腐食抑制方法として、CFRPと金属の間に熱膨張率や電気伝導率を調整する中間層を挿入する方法や、金属表面処理を行う方法が研究されています。

課題:リサイクル

・CFRPの熱硬化性樹脂は、一度硬化すると分離が困難なため、CFRP製品のリサイクルには課題が多くあります。また、リサイクルには高度な技術と設備が必要となるため、そのコストも課題となります。

・現在、樹脂を燃焼させて炭素繊維のみを取り出す技術がありますが、取り出した炭素繊維を使用したリサイクル製品の用途が限定されます。また、回収された端材の種類や状態によって、リサイクルで取り出した炭素繊維の品質にバラつきが生じます。そのため、リサイクル製品の品質が安定せず、強度や耐久性にばらつきが生じる可能性があります。

対策:リサイクル

・CFRPにとって、リサイクルは大きな課題です。この課題を克服するため、燃焼法による炭素繊維の回収技術の研究開発が進められています。また、リサイクル技術の高度化と品質管理の強化によって、リサイクルコストの削減も進められています。

・リサイクル製品の用途としては、強度がそこまで求められない用途への利用が検討されています。加えて、これまで利用が難しかった分野への新たな用途開発も進められています。

現在は同一製品の端材のみを使用することで、回収した炭素繊維の品質を安定させていますが、今後は使用される端材の種類に関わらず、均一な品質の炭素繊維を得られる技術の研究開発が進められています。

CFRPの展望(まとめ)

CFRPの特徴や用途、成形や加工方法とその選び方などを解説しました。

CFRPは軽量化や高強度が求められる様々な分野で、今後も使用が拡大していくと予想されます。加えて、CFRPは複合材ならではの様々な特性(振動減衰性、低熱膨張率、耐疲労性、電磁波遮蔽性など)を有しており、従来の材料では実現できなかった高機能製品の開発にも貢献することが期待されています。具体的には、半導体、ロボット、医療機器、建設資材など、幅広い分野での活用が進むと予想されます。さらに、コスト低減に向けた技術開発や、リサイクル技術の確立・普及が進めば、CFRPの利用範囲はさらに広がり、社会インフラの老朽化対策やエネルギー問題の解決など、様々な社会課題の解決にも貢献していくと考えられます。

記事監修

株式会社共和製作所

代表取締役社長 河口 治也(かわぐち はるや)

<プロフィール>

1977年に名古屋大学工学部建築学科を卒業。1977年に株式会社デンソーに入社。1級建築士/1級土木施工管理技士の資格を保有し、同社の本社(愛知県刈谷市)や各種施設の設計などを行う。その後、株式会社デンソーファシリティーズ・初代社長、株式会社デンソー大安製作所・所長を歴任。2011年に株式会社デンソーを早期退職し、株式会社共和製作所入社、代表取締役社長に就任。