- 2019-1-23

- 技術ニュース, 機械系, 海外ニュース

- 3D Printing and Additive Manufacturing, 3Dプリンター, FFF(熱溶解積層)方式, G3DP2, Micron3DP, MIT Media Lab, Neri Oxman, ミラノデザインウィーク2017, 学術

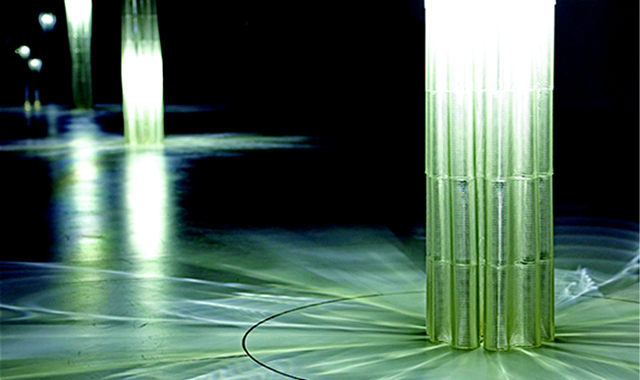

MIT Media LabのNeri Oxman教授率いる研究チームは、溶融ガラスを積層して透明な物体を作製できる3Dプリンター「G3DP2」を開発した。ミラノデザインウィーク2017では、同プリンターで制作した高さ3mのガラス柱をLexusパビリオンに展示し、デザインの複雑さ、正確性、強度、透明性を印象付けている。研究成果は、2018年12月17日付けの『3D Printing and Additive Manufacturing』に掲載されている。

ガラスを材料に用いた3Dプリンターはこれまでも開発されている。焼結ガラスを用いたプリンターは透明で複雑な形状も作れるようになり、小型で高性能な光学系の製造に適しているが、一度に積層できる量や焼結後の形状歪みが課題となっている。イスラエルのMicron3DPもFFF(熱溶解積層)方式のプリンターを作製しているが、造形物の外観はくすんでおり透明度が高いとは言えない。

MITの研究チームは、溶融ガラスを用いながら透明度と積層量を両立させた3Dプリンター「G3DP」を2015年に発表しており、G3DP2はその拡張版だ。今回は産業用プラットフォームの研究開発に焦点を当て、システム設計、開発、部品製造の確立を目指し、実際に大きな構造物を造形することで新システムの検証を行った。

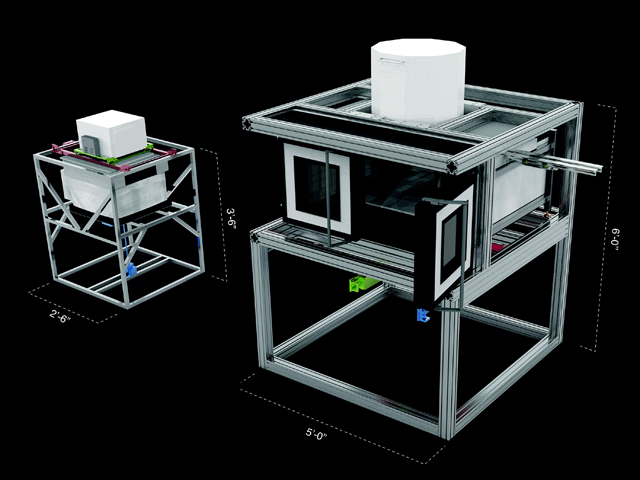

G3DP2は上部の熱制御モジュールと下部の駆動制御モジュールから成る。熱制御モジュールは、ガラス貯蔵部、ノズル制御部、成形チャンバーの3つに分かれ、ガラスの溶融からアニールまで温度制御ができる。駆動制御モジュールは、4軸(X/Y/Z/回転)駆動が可能だ。

ワークエリアは320×320×350mmで、前機種と比べて造形可能なサイズが約2倍に拡大。ガラス貯蔵部の容量も大幅に増やし、造形中の材料補充を回避させている。

ノズルサイズは11.5mm、送り速度は毎秒10mm、積層ピッチは5mm。個々の仕様は前機種と比べてわずかに上回る程度だが、相乗効果により印刷速度が2倍以上になった。位置精度は3軸制御で1mm以下。4軸目の加速度制御の最適化が課題だという。

ミラノデザインウィーク2017では、実際にG3DP2で作製したガラスを15個使って約3mのガラス柱とし、複雑な形状かつ自立する大型ガラス構造物の製造可能性を示した。

将来的には、3Dプリント技術の利点と、透明性、強度、化学的安定性といったガラスの特性を組み合わせることで、新しい機能を持った建築材料が生まれる可能性がある。透明で中空の大型ガラス管が、建物の空調システムとして機能するかもしれないと、研究チームは期待している。