- 2017-12-5

- ニュース, 技術ニュース, 機械系

- J-MACスポット溶接, JFEスチール, インテリジェントスポット溶接, シングルサイドスポット溶接, パルススポット溶接

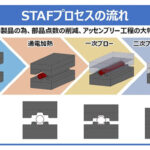

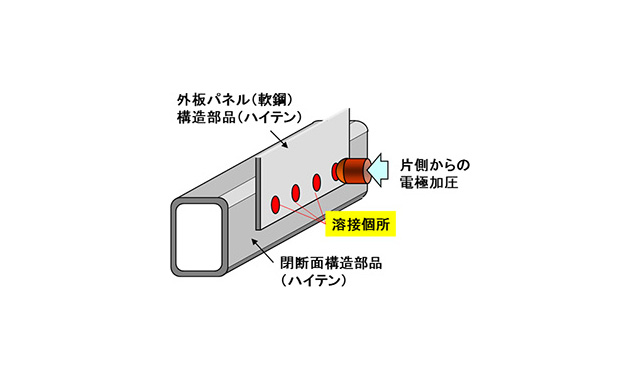

車体部材の閉断面構造化

JFEスチールは2017年12月4日、自動車車体組み立て用の高機能スポット溶接技術として「J-MACスポット溶接」、「パルススポット溶接」、「シングルサイドスポット溶接」、「インテリジェントスポット溶接」の4種を新たに開発したと発表した。超ハイテンの溶接品質を向上し、車体構造設計の自由度を高める技術だ。

スポット溶接は、重ね合せた鋼板を2つの電極で挟んで大電流を流し、鋼板を溶かして点溶接する溶接方法だ。施工コストが低く、施工性にも優れているため自動車製造で多く利用されている。しかし近年では、超ハイテンの車体適用拡大に伴い、スポット溶接の施工管理が難しくなり、また車体構造設計への制約が生じていた。これら課題に対応するため、同社では今回、4種の新しいスポット溶接技術を開発した。

「J-MAC(JFE Multistage Adaptive Control)スポット溶接」は、車体剛性向上のため溶接部間隔の近接化が求められる中で、溶接部と溶接部の間をスポット溶接する際に、電流が他の溶接部に分散して発熱量が低下してしまう課題に対応したもの。分散する電流をあらかじめ推定し、その分を加味した電流を流すことで溶接時の発熱量を最適化する。軟鋼から超ハイテンまで、すべての鋼板に適用可能だ。

「パルススポット溶接」は、短い時間で溶接部の強度を向上できる技術。超ハイテンのスポット溶接部は脆くなりやすく、強度が十分に確保できない場合がある。従来はスポット溶接部を焼鈍するテンパー通電法が検討されてきたが、溶接時間が長くなるなどの課題があった。パルススポット溶接は、通常溶接の後に極短時間で高い電流を流すことで、テンパー通電法の約1/2の時間で、溶接部の強度を向上できる。

「シングルサイドスポット溶接」は、閉断面部材のスポット溶接のため、電極を片側から押し当てて溶接する技術。車体の高剛性化には部材の閉断面構造化が有効とされるが、閉断面部材をスポット溶接する場合、溶接位置を両側から加圧するためには部材に穴を開ける必要があり、そのため部材の剛性低下や設計の自由度の制限が生じていた。今回の新技術は、電極を片側から押し当て、溶接の初期に低電流を高加圧で流して通電域を確保した後に通常溶接を行うもので、部材に穴を開けずに安定したスポット溶接が可能だ。

「インテリジェントスポット溶接」は、板厚や種類の異なる3枚の鋼板を溶接する3枚重ねスポット溶接技術。自動車車体の組み立て工程では、1ミリ未満の薄板と2ミリ程度の超ハイテン厚板2枚など、鋼板を重ねて溶接することがある。しかし、組み合わせによっては安定した溶接ができないという課題があった。今回の新技術では、溶接初期に高電流を低加圧で流し、薄板と厚板との間に発熱を促進した後に通常溶接を行うことで、従来では溶接が困難だった鋼板の組み合わせでも、溶接部の強度向上を可能にしている。