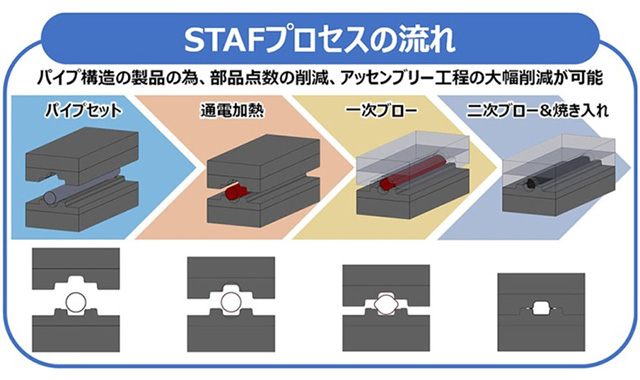

住友重機械工業は2022年5月18日、開発を進めていた自動車ボディ・フレームの製造システム「STAF(Steel Tube Air Forming)」設備を世界で初めてトピアへ導入すると発表した。STAFプロセスは、部品点数の削減、大幅なアッセンブリー工程の削減ができる。

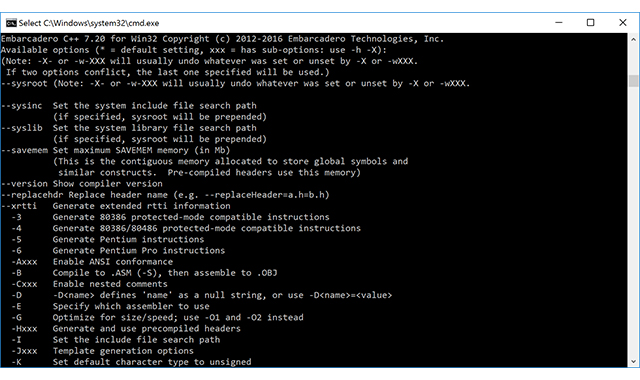

STAFは、プレス機の金型に鋼管をセットし、「通電加熱→高圧空気注入→成形→焼入れ」の工程で成形加工するシステムで、フレームと一体でフレームの組み立てに不可欠なフランジ(つば状の部品)を成形できる。

フランジをこれまでの工法のように後から溶接で接合する必要がないため、フレーム剛性を向上し、工程を簡略化できる。材料の厚みは、フレームの剛性を高めることで薄くでき、これまでの構造に比べ約30%の軽量効果が得られる。

STAFの工程の通電加熱では、電極で材料のパイプ両端部をチャックして金型内で通電加熱し、材料を急速に加熱する。材料自体を発熱させるため、加熱炉を使用した加熱方式に比べ非常にエネルギー効率が良く、大幅にランニングコストと環境負荷を低減する。

1次ブロー(フランジ成形)では、材料パイプの加熱後に、金型を独自の制御技術で半開き状態まで締める。高圧ブローをパイプ内部から供給し、フランジ部を成形する。2次ブロー(本体成形)& 材料焼き入れでは、本体部分をさらに金型内面の形状にするため、型締め後に高圧空気を供給し、ブロー成形する。急速に材料が冷却され、1500MPa級の高強度な部材となる。

STAF製造システムを導入するトピアでは、自動車等の新製品開発に必要不可欠な試作部品を開発、製造している。トピアは鈴鹿本社工場にSTAF製造システムを導入し、2022年8月に稼働。軽量が求められる成形部品の供給に対応する。

同社は今回の設備導入により、国内外の自動車業界へのSTAF製造システムによる量産部品の生産提案を強化していく。