- 2017-11-8

- 技術ニュース, 海外ニュース, 電気・電子系

- Andreas Osterwalder, Form 2, Formlabs, Moritz Walter, Physical Review Applied, スイス連邦工科大学ローザンヌ校, ビームスプリッター

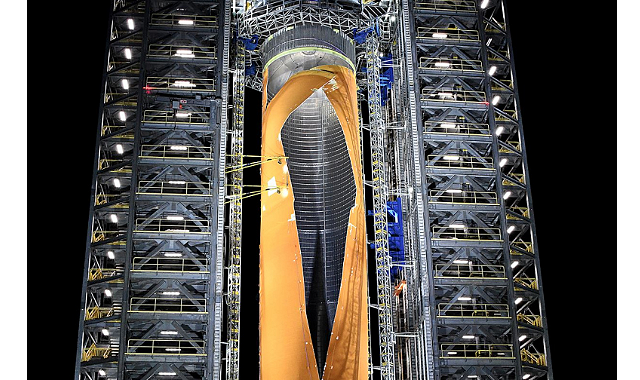

3Dプリントしたプラスチックへ電気めっきすることにより制作された、極低温科学向けビームスプリッター

スイス連邦工科大学ローザンヌ校と3DプリンターメーカーFormlabsの研究チームは、3Dプリントしたプラスチックに電気めっきを施すことで、複雑な研究装置を短期間で製作する手法を考案した。CNC工作機械などを使う従来の方法と比較して、大幅な時間短縮とコスト節減が可能になる。この手法により制作した極性分子のビームスプリッターに関する研究成果は、4月27日の『Physical Review Applied』誌に公開されている。

実験を通じて技術開発する研究者にとって、アイデアを思いつくことも難しいが、時として最も苦労するのは、アイデアを検証するのに必要な複雑な装置を作り上げることだ。しばしば実験を準備するためだけに多額の費用と労力を投入する必要がある。

スイス連邦工科大学ローザンヌ校で、絶対零度近傍における分子間相互作用など極低温科学を研究するAndreas Osterwalder氏は、複雑な実験装置を効率的に製作する方法を考案した。分子のジェット流を制御できるビームスプリッターをOsterwalder氏が設計し、FormlabsのSLA(光造形)方式3Dプリンター「Form 2」を使って造形、さらに電気めっきするというプロセスだ。

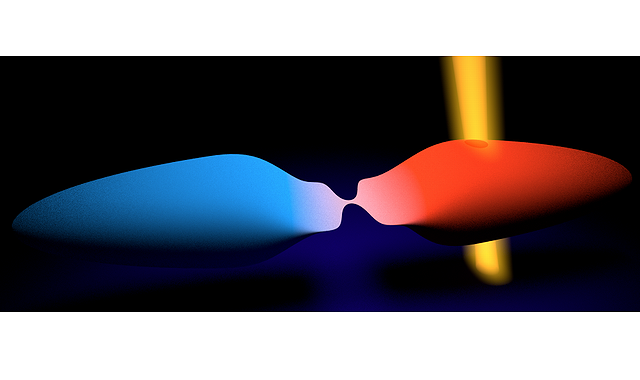

光を分離するビームスプリッターは、ハーフミラーを使うことで容易に作成できるが、分子ジェット流を分離するのは難しい。ジェット流の流れを変える大きな力を発生させる必要があるが、これには1万ボルトクラスの高電圧を印加できる電極を作成する必要がある。

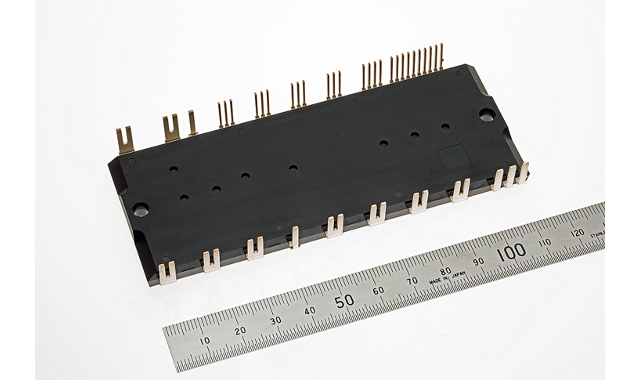

近年高精度な造形が可能な3Dプリンターが登場し、複雑かつ精密な形状の部品を短時間で製作することが可能になった。しかし材料となる樹脂は導電性を持たないため、そのままでは電極としては使えない。そこで研究チームは、3Dプリントした部品の表面に導電性銀スプレーを塗布、その上に銅のベース層を電気めっきした。銅の層は銀の層にしっかりと接合するため、約50μm厚さの銅ベース層を形成し、重ねてニッケルや銀、金などをめっきするというプロセスを考案した。

Osterwalder氏によると、10kVを印加できる複雑な形状をした電極を、CNCなど従来の工作機械で作成するにはこれまで数カ月を要していたという。同氏は研究室にあるForm 2を使い、わずか36時間でビームスプリッターを製作、気体分子の流れを直接触ることなく2つに分岐することに成功した。

Formlabs EUにおける統括技術者Moritz Walter氏は、「3Dプリンティングの新しい応用分野を開拓してくれた研究者の創造性に感銘している。今後もFormlabsは、インプラント、加硫ゴム造型分野、光学用途など、応用技術探求の研究を積極的に行う」とし、今後の共同研究の方向性を語っている。

関連リンク

Combining 3D Printing and Electroplating for Replicable Experimentation