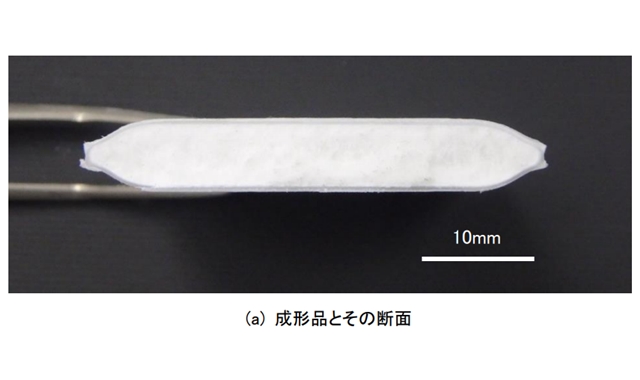

マクセルは2017年10月19日、京都大学と共同で、独自の物理発泡方式である射出発泡成形技術「RIC-FOAM(Resilient & Innovative Cellular Foam Injection Molding、リッチフォーム)」を開発したと発表した。自動車、食品、住宅などの幅広い分野で樹脂成形部品への応用が期待できるという。

近年、消費エネルギーやCO2の排出削減、石油資源の消費抑制などのため、燃費規制に対応した自動車の軽量化や樹脂使用量の削減の動きが進んでいる。この流れを受け、これまで樹脂成形部品の軽量化や寸法精度向上に使われてきた発泡成形技術が大きく注目されている。

今回開発した「RIC-FOAM」では、発泡剤として窒素や二酸化炭素などを使用する。マクセル独自の高圧流体成形技術を応用した新しい発泡成形システムにより、従来の物理発泡成形法と比較して、より低いガス圧(1~10Mpa、従来比1/2~1/10)で、泡のセル径が10~80μmという微細発泡を成形できる。

そのため、これまで難しいとされていた液晶ポリマー(LCP)やポリフェニレンサルファイド(PPS)樹脂などのスーパーエンジニアリング・プラスチックでも発泡成形できる。また、型締め力40トン程度の小型成形機でも安定かつ連続した発泡成形ができ、発泡成形の射出時に生じて成形品の表面外観を損なうスワルーマークも軽減できるという。