- 2019-12-25

- 化学・素材系, 技術ニュース, 海外ニュース

- 3Dプリント, Huilong Hou, ニッケル-チタン合金, メリーランド大学, 冷却技術, 学術, 弾性熱量材料, 材料疲労, 竹内一郎, 米国エネルギー省(DOE), 蒸気圧縮式技術

米メリーランド大学率いる国際研究チームは、疲労破壊耐性が高く、弾性熱量効果のある冷却材料を開発した。3Dプリントで作製したニッケル-チタン合金で、有害物質を排出することなく、100万回ものヒートサイクルにも耐え、冷却効果を維持できるという。研究結果は、2019年11月29日付けの『Science』に掲載されている。

冷却技術は、冷凍システムや空調システムとして世界中で利用されており、市場規模も数十億ドルに達する。しかし、従来の冷媒を使用した蒸気圧縮式技術は、効率が限界に来ており、環境にも負荷がかかる。

そのため、近年、液体冷媒の代わりに固体材料を利用した冷却技術が注目されている。材料に圧力を加えて熱の吸収と放出を行う弾性熱量効果を利用したもので、例えば、形状記憶合金は、著しい弾性熱量効果を示すことが分かっている。しかし、ヒステリシス損失から引き起こされる、材料の疲労や破壊という課題がある。

「材料疲労は、我々が冷蔵庫を10年またはそれ以上使用しようとしたときに問題となる」と研究チーム率いる竹内一郎教授は語る。竹内教授は、約10年にわたり、金属の弾性熱量効果を利用した冷却システムの研究を進めており、2014年には米国エネルギー省(DOE)のレポートで「最も有望」な技術として評価されている。

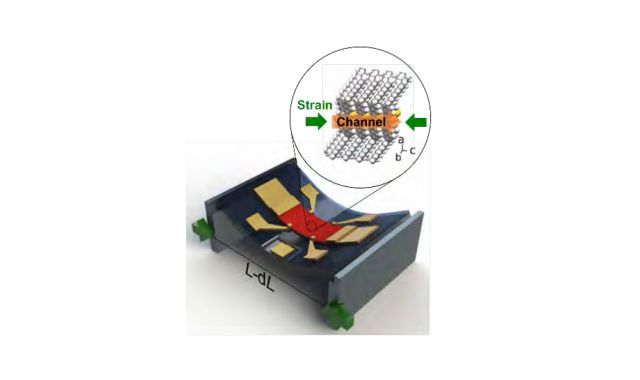

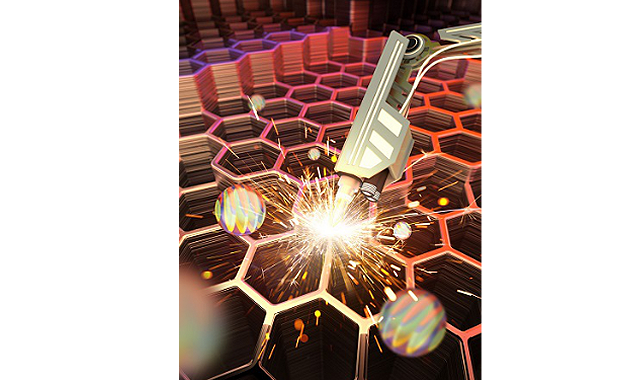

研究チームは、弾性熱量材料と3Dプリンティングを組み合わせることで、疲労破壊耐性の向上に成功した。レーザー溶融によりニッケル-チタンのナノコンポジット微細構造を作製。二元合金マトリックスは、内部にニッケルを豊富に含む。この微細構造により、ヒステリシスは非常に小さく、材料の効率は4~7倍に向上、弾性熱量効果は100万サイクル以上持続した。

従来の技術に比べて効率が良いだけでなく、有害物質を排出することなく環境にも非常に優しい。さらに、より大きなデバイスへスケールアップすることも容易だ。

「既存の弾性熱量材料には、数百サイクルで冷却性能の低下を示すものがある。我々が合成した新しい材料は、100万サイクルを経た後でも性能が変わらなかった」と、論文の筆頭著者であるHuilong Hou研究員は、4カ月にわたるテストの成果を高く評価する。

この方法を利用すれば、固体冷却材料の弾性熱量効果を改善し、今後さまざまな用途へ展開することが期待できる。