広島大学大学院工学研究科 教授の市川貴之氏ら研究グループは2020年3月17日、北海道大学と共同で、一般的な触媒プロセスとは全く異なるリチウムの機能性を利用したアンモニア合成方法を開発したと発表した。貴金属触媒を利用しない擬触媒プロセスとなる。

アンモニア(NH3)の合成には現在、ハーバー・ボッシュ法という手法が用いられている。しかし、変動的で偏在する自然エネルギーのキャリアとしてNH3の利用を考えた場合、各所にハーバー・ボッシュ法を利用する大量合成プラントを建設することは難しく、既存技術よりも低温低圧条件で制御できる小型分散型の合成技術が必要となると考えられている。

今回開発した手法は、貴金属等の触媒を利用せずに、常圧の水素と窒素からアンモニアを合成できる。研究グループでは、リチウム-錫(Li-Sn)合金を用いた反応の研究を、既存の触媒プロセスとは全く異なるアンモニア合成法として進めてきた。

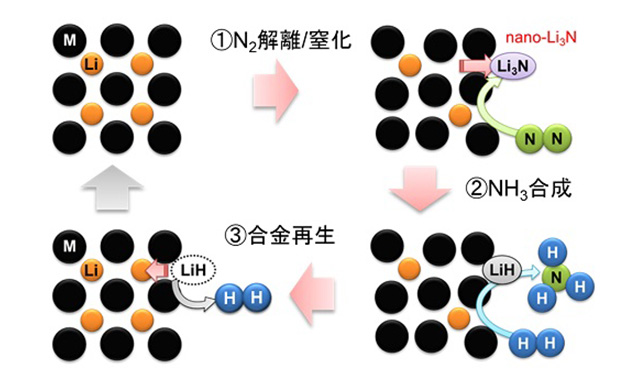

研究では、Li合金の窒化反応(Li17Sn4+N2→Li3N+Li-Sn)、NH3合成反応(Li3N+H2→NH3+LiH)、合金再生反応(LiH+Li-Sn→Li17Sn4+H2)で構成されるNH3合成プロセスが反応を制御する温度、圧力条件を評価するとともに、反応プロセスに関する調査を実施した。

その結果、いずれの反応も400℃以下、1気圧程度の条件下で制御できることがわかった。このLi-Sn合金を使用し、一般的な触媒と同様なH2-N2混合ガス(モル比3:1)からのNH3合成もできることがわかっているという。

透過電子顕微鏡を使用した反応プロセスの調査では、窒化反応で合金内部のLiが外方拡散し、ナノサイズの窒化物を形成することが示唆された。この合金表面に生成したLi窒化物は、NH3合成反応後に水素化リチウム(LiH)となった後、合金再生反応で合金内部に再度拡散して初期状態に戻る。

このように、本技術の特徴は、合金内の金属的なLiを用いて窒素解離を行う点、反応過程においてLiが反応媒体として脱離/挿入を繰り返す点であり、既存の触媒とは全く異なる反応プロセスである。耐久性の点でも、優位性があると考えられるという。

同反応では、合金再生反応後に初期のLi合金に反応後に戻るため、NH3合成反応に必要なLi窒化物が常に活性な状態で生成されると考えられる。実験は数回だったが、同反応プロセスが高い繰り返し特性を示す結果が得られた。

こうした常圧で制御でき、高い耐久性が期待できる新しいNH3合成プロセスは、高い窒素解離能と高い拡散性を持つLiの機能性によって達成している。

今後は、Li合金の窒素解離メカニズムやLi原子の拡散ダイナミクスを明らかにしていく。小型分散型のNH3合成技術として発展できれば、自然エネルギーの導入拡大に繋がることが期待できる他、二酸化炭素排出量削減への貢献も考えられるという。将来的には、気体、液体、固体に関わらず、その他の機能性窒化物の合成への適応可能性についての検討も考えている。