- 2020-4-23

- 化学・素材系, 技術ニュース, 海外ニュース

- 3Dプリント, Advanced Functional Materials, Rafael Libanori, スイス連邦工科大学チューリッヒ校(ETH), スイス連邦材料試験研究所(Empa), セルロース, 学術, 感光性プラスチック前駆体, 直接インク書き込み(DIW)法

Photograph: Michael Hausmann / ETH Zurich / Empa

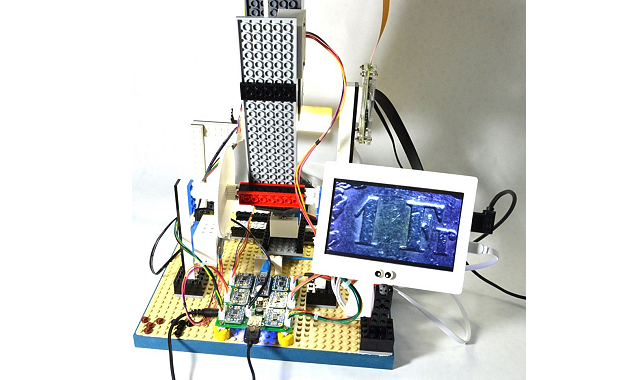

スイス連邦工科大学チューリッヒ校(ETH)とスイス連邦材料試験研究所(Empa)の研究チームは、従来よりもセルロースを多く含んだ複雑な造形物を簡単に3Dプリントする方法を開発したと発表した。直接インク書き込み(DIW)法と、高密度化プロセスを組み合わせることで、天然の木材のような微細構造と機械的特性を持つ部品を作ることができる。研究結果は、2019年12月9日付けの『Advanced Functional Materials』に掲載されている。

セルロースベースの3Dプリント用インクの成分は非常にシンプルで、数百nmのセルロース粒子と繊維が分散した水だけ。セルロースの含有量はインク体積の6~14%だ。セルロースインクを材料とする3Dプリント技術自体は新しいものではないが、研究チームによれば、従来の方法では、セルロースの含有量が高く複雑な造形物を作製することはできなかったという。

今回研究チームは、造形物のセルロース含有量を上げるために、直接インク書き込み法と、高密度化プロセスという2つのステップを踏んだ。

まず、セルロースベースのインクをプリントした後に、有機溶媒の入った容器に浸ける。セルロースは有機溶媒を嫌うため、粒子同士は集まる傾向にある。このプロセスにより、造形物は収縮し、材料中のセルロース粒子の量が相対的に増加する。

次に、造形物を感光性プラスチック前駆体を含んだ溶液に浸す。蒸発によって溶媒を取り除くと、プラスチック前駆体はセルロースベースの足場に浸透する。さらに、UV光を当てて硬化させると最終的に、セルロースの体積分率は27%まで増加した。

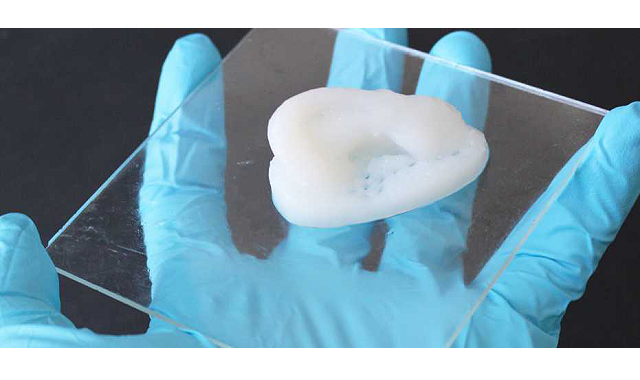

そして造形物のX線解析と機械的な試験から、材料中のセルロースの結晶構造は、天然素材と同じような配向をしていることが分かった。「つまり、造形物中のセルロースの微細構造を制御して、木材など生物システムの微細構造に似た材料を製造できるということだ」と、研究チームのRafael Libanori氏は語る。

造形物の弾性や強度といった機械的特性は、使用するプラスチック前駆体の種類で変わる。つまり、用途にあわせて、固いものでも柔らかいものでも作ることができるのが利点だ。ただし、厚さ5mmを超えると表面と中心で収縮速度が異なるために構造がゆがむという欠点はある。

まだ造形物のサイズは小さく、実験室レベルだが、医療から自動車産業まで、潜在的な用途は幅広い。研究チームは例として、わずか1mm厚の炎のような形をした繊細なオブジェや、重いものを支えるフック、さらには人間の耳の軟骨を模倣したものなどを公開している。