サンラインは2022年1月12日、接着剤を使わずに難接着性素材を高速で強固に接着する技術を開発したと発表した。医療やヘルスケア分野、ウェアラブル機器用の導電性シリコーンゴムへの応用が期待される。

同技術は、大気圧プラズマ処理の応用により、難接着性素材であるシリコーンゴムを表面改質し、シリコーンゴム同士を接着する技術となる。大気圧プラズマをシリコーンゴムに照射し、照射した面を貼り合わせるだけで、瞬間的にシリコーンゴム同士を接着できる。

シリコーンゴムにプラズマ処理する様子

貼り合わせた後に加熱や加圧する必要がなく、大気中の常温/常圧下に置いておくだけで強固に接着する。接着剤を使用しないため、安全性が高く環境にやさしい、熱処理を必要としない脱炭素プロセスとなる。

耐薬品性や非粘着性に優れる反面、接着しにくいシリコーンゴムは、一般的にシリコーンゴムと接着剤とを接着することを前提に、接着面に予め薬品を塗布したり、フレーム処理(火炎処理)で微粒子を焼き付けたりなどの下地処理をする。接着剤は、硬化に時間を要したり、硬化を促進するために加熱したりする必要があるほか、製品の特性に接着剤自体の硬度や耐薬品性などの特性が直接影響することから、同技術を開発した。

剛性被着材の引張せん断接着強さ試験方法(JIS K 6850(1999))に準じて、大気圧プラズマを一定時間処理して接着した10×100×1.0mmのシリコーンゴムの接着強さを調べたところ、25N/cm2以上では接着面が剥離することなく、材料破壊した(試験速度300mm/min)。

実験の結果、ある特定のガスでのみ、1秒以下の短時間でシリコーンゴムを接着できた。ある特定の条件で大気圧プラズマ処理したシリコーンゴム同士を貼り合わせると、材料破壊するほど接着力が向上したが、分子間力による接着力のみでは困難なため、化学結合の寄与による強固な結合の結果であると考えられる。また、シリコーンゴム同士が化学結合するには、官能基がシリコーンゴムの接着面に形成されている必要があり、大気圧プラズマ処理した表面には官能基が形成されていると考えられる。

0.1w/v%ブロモフェノールブルー・エタノール(50)溶液を大気圧プラズマ処理したシリコーンゴムの表面に滴下したところ、褐色から青色へ変化した。これは、ある特定の条件で大気圧プラズマ処理することで、官能基がシリコーンゴムの表面に付与された可能性を示唆している。

シリコーンゴムにブロモフェノールブルーを滴下した様子(左:未処理、右:プラズマ処理面)

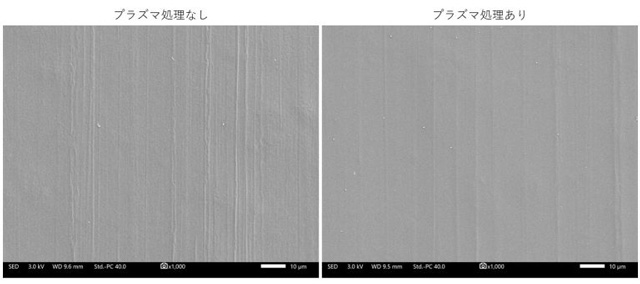

さらに、電子顕微鏡で大気圧プラズマ処理した表面を観察すると、大気圧プラズマ処理していないシリコーンゴムに比べ、表面の差異はみられなかった。同技術は、接着力を強化する方法として知られているシリコーンゴムの表面を粗くする手法とは異なり、シリコーンゴムに物理的な損傷を与えることなく、強固な接着性を実現している。

表面の電子顕微鏡画像

化学結合が照射した部分にのみ生じているため、プラズマを部分に照射することで選択的に表面改質できる。シリコーンゴムの表面にコントロールされたパターンで反応活性を付与することが期待できるという。

シリコーンゴムは生理的に不活性で、他の有機高分子材料に比べ体組織に対する反応が少ないため、医療やヘルスケア分野では薬剤を使用しない安全な接着プロセスとしての応用が期待される。ウェアラブル機器分野では、導電性接着剤を不要としながら、シリコーンゴムのフレキシブル性を損なうことのない接続方法として期待される。

また、シリコーンゴムへ染色性を付与することでの意匠性の向上、プラズマ処理面の強い反応活性を利用した物質合成プロセスへの応用が期待できるほか、製造工程の脱炭素化に大きく貢献する。