- 2022-12-9

- 化学・素材系, 技術ニュース, 海外ニュース

- Nature Communications, オーブン, ノースカロライナ州立大学, ヒーター, 学術, 構造用繊維複合材料, 繊維強化複合材料, 自己修復複合材料, 風力タービンブレード

構造物の使用を中止せずにその場で自己修復できるうえに、100回以上、自己修復可能という新しい自己修復複合材料が開発された。この研究は米ノースカロライナ州立大学が中心となって行われたもので、その詳細は2022年10月31日付で『Nature Communications』に掲載された。

自己修復複合材料の戦略は、長年にわたって2つの実用的な課題に直面してきた。1つ目は、修復するには使用中の状態から該当部を取り外す必要があるという点だ。例えば、一部の材料はオーブンで加熱する必要があるが、大型部品だったりその材料が使われている部品が使用中だったりすると、オーブンでの加熱ができない。2つ目は、限られた期間しか自己修復効果が機能しないという点だ。数回自己修復することは可能かもしれないが、その後に自己修復特性は著しく低下してしまう。

今回開発された自己修復機能を持つ繊維強化複合材料は、構造用繊維複合材料の強度や他の性能特性を維持しながら、これら2つの課題を解決するものだ。

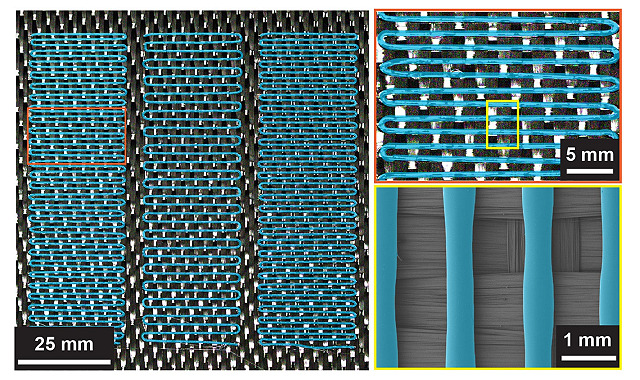

積層複合材料は、ガラス繊維や炭素繊維などの繊維強化材を何層も重ねて接着したものだ。これらの層と層を結合している「接着剤」が強化材から剥離し始める時に損傷が最も多く発生する。研究チームは、強化材料の上に熱可塑性治癒剤のパターンを3Dプリントすることで、この問題に対処した。さらに、電気入力で温まる薄い「ヒーター」層を複合材料の中に組み込んだ。ヒーター層が温まると、治癒剤が溶けて、複合材料内のひび割れや微細な亀裂に流れ込んで修復するという仕組みだ。

このプロセスは、自己修復の効果を維持したまま、少なくとも100回は繰り返せる。この回数は先行研究の数値より1桁多くなっているが、上限回数はまだ分かっていない。

プリントされた熱可塑性物質は、ひび割れに対する抵抗を最大500%まで強化する。これは、剥離発生に必要なエネルギーがより多くなることを意味し、結果として剥離が起こりにくくなる。さらに、治癒剤とヒーター層はすべて入手しやすい材料で作られており、比較的安価だ。

この設計を取り入れた複合材料を作ると、コストが少しだけ高くなるかもしれないという。しかし、材料の寿命が大幅に伸びるため、高価なメンテナンス費用が抑えられ、風力タービンブレードのようなアクセスしづらい構造物の修理も容易になり、部品交換の頻度が減るため、経済的には結果として安く済むと考えられ、環境面でもメリットがある。構造用複合材料は、風力タービンブレードの他にも、航空機の翼、人工衛星、自動車の部品、スポーツ用品など、多様な用途で使われている。

また、もし航空機の翼にこのような自己修復材料を組み込めれば、材料内部のヒーターによる熱のおかげで翼に付着する氷や霜を溶かせるようになり、飛行中や地上での待機中に氷や霜を翼から取り除くために化学薬品を使用しなくて済むようになる可能性がある。

研究チームは、このポリマーベースの複合材料を特定用途で使用するため、材料の調整を手助けしてくれる政府や産業界のパートナーを探しているところだという。