- 2023-8-24

- 技術ニュース, 電気・電子系

- 3Dカーボン材料, カーボンマイクロラティス, カーボン材料, ジョンズ・ホプキンス大学, 充電デバイス, 東北大学, 炭素マイクロ構造, 研究, 蓄電, 階層的多孔質カーボンマイクロラティス, 電気化学キャパシタ

東北大学は2023年8月23日、同大学と米ジョンズ・ホプキンス大学の国際共同研究チームが、機械的強度に優れる格子構造とキャパシタ性能を付与する比表面積を併せ持つ炭素マイクロ構造「階層的多孔質カーボンマイクロラティス」を作製したと発表した。光造形3Dプリンター用に調整した複合材料樹脂を用い、塩酸処理を炭素化後に施し、梁の内部にマクロ、メソ、ナノの3段階サイズの孔の導入に成功した。

近年、究極の軽量化、省スペース化の一つとして、荷重を支える構造部分に蓄電機能を付与し、従来エネルギー貯蔵デバイスが占めていた重量と空間をゼロにしてしまう発想「構造的エネルギー貯蔵」という概念が注目されている。この概念が実現すれば、従来のエネルギー貯蔵のあり方を一変させるポテンシャルを秘めている。

例えば、カーボンファイバー強化プラスチック(CFRP)の炭素部分を電極に、樹脂部分を誘電体として、飛行機の翼や車体で充電する研究が知られている。しかし、CFRPをベースとした構造的エネルギー貯蔵技術は、強度の実績はあるが、カーボンファイバーを布状に織り込んで積層するため、微細な形状、立体的な形状への加工に課題がある。

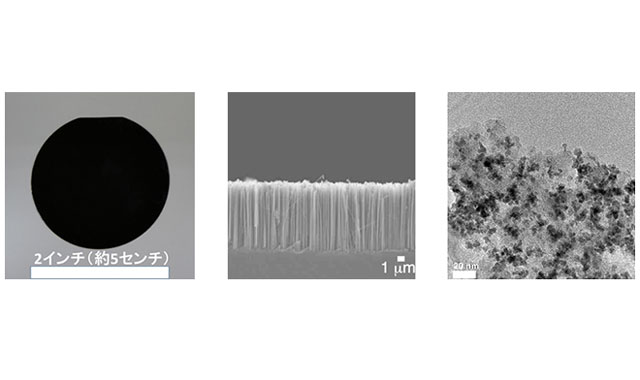

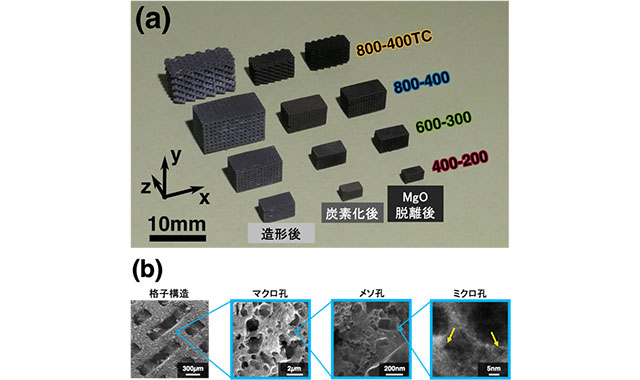

そこで研究チームは、電気伝導性を有する軽量、高強度な材料として、過去に同研究チームが開発したカーボンマイクロラティスを応用した。研究では、まず光造形3Dプリンターで造形する光硬化性樹脂に、酸化マグネシウム(MgO)ナノ粒子を混合。複合材料樹脂を調整してマイクロラティス構造を造形、構造を保ったまま炭素化した。

得られたカーボンマイクロラティスは、60℃の塩酸に1日半浸漬。これより、含有されているMgOナノ粒子を脱離し、柱の内部に、コンピューターデザインした格子構造の孔(~100μm)を維持したままナノ多孔質を導入した。その結果、柱の内部に、MgOナノ粒子の脱離に由来するメソ孔(~50nm)、マクロ孔(~2μm)、ミクロ孔(~1nm)を確認。格子構造、マクロ孔、メソ孔、ナノ孔の4段階の孔径を有する階層的多孔質カーボンマイクロラティスが作製された。

マクロ孔、メソ孔、ナノ孔のネットワークは、従来60~70%だった炭素化に伴う線形収縮率を40%まで減少させる。加えて、梁の内部に植物の維管束のように広がり、ラティスと合わせて構造全体に速やかに液体電解質を輸送する流路として機能する。

キャパシタとして機能する比表面積を有しながら圧縮強度7.45-10.45MPa・ヤング率375-736MPaを達成。水系/有機系電解質で電極面積あたり最大容量11.5 F・cm-2および1.5 F・cm-2を達成した。

今回の成果は、厚さが「高さ」となるくらい立体的な構造にしても蓄電機能が発現できることを実証した。また、変形の少ない構造材料としても十分な性質を示している。電気化学キャパシタとして、実用水準の機械的性能を持つミリメートル厚の構造全体を初めて実証したことになる。

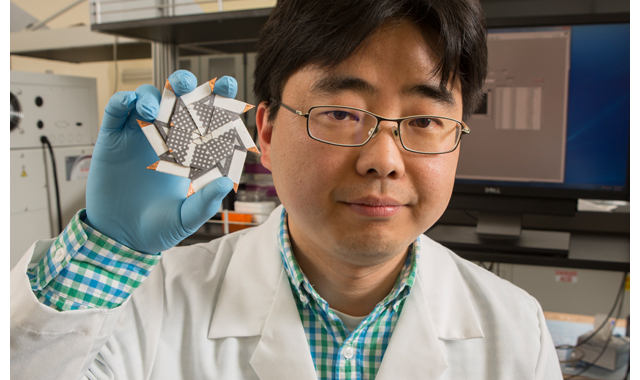

今回得られた階層的多孔質カーボン構造を用いた実用的部材の作製に向け、今後、ドローンのボディやモバイル機器の筐体として使えるサイズを目指す。正極/負極合わせた充電デバイスとして完成させることが目標となる。

関連情報

車体や建物を充電に使う3Dカーボン材料を開発 3D… | プレスリリース・研究成果 | 東北大学 -TOHOKU UNIVERSITY-