- 2023-10-16

- 化学・素材系, 技術ニュース

- Industrial & Engineering Chemistry Research, マルチマテリアル成形品, リサイクル, 分解, 物理発泡, 研究, 結晶性プラスチック, 金沢大学

金沢大学は2023年10月11日、物理発泡によってマルチマテリアル成形品を分解することに成功したと発表した。プラスチックと金属、ガラス繊維、炭素繊維など複数の異なる材料を一体化させて製造されるマルチマテリアル成形品は、先端材料として注目されているが、使用後に分解するのが困難でリサイクルに課題があった。大学の研究グループはEV部品や電化製品などのリサイクルに貢献する成果だとしている。

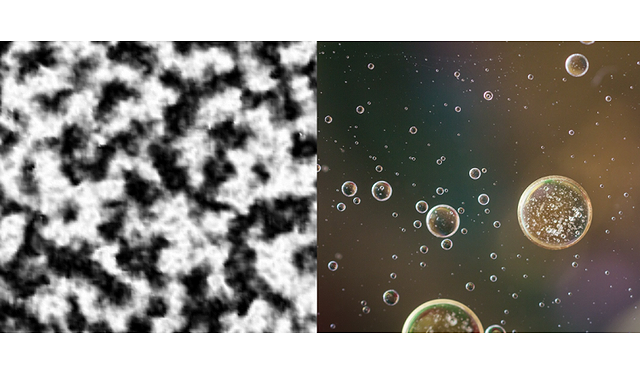

研究グループは物理発泡現象において、気泡が界面に発生しやすいことや、気泡が膨らむ際に界面を剥離する可能性があることに着目。アルミニウム合金とガラス繊維強化ポリカーボネートを使って、実用的な強度を有するマルチマテリアル成形品を試作したうえで、物理発砲による分解を試みた。

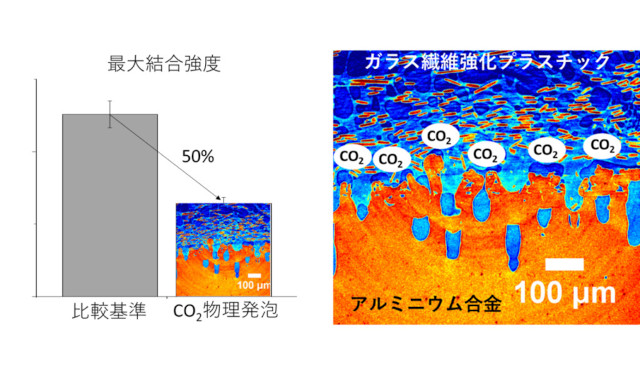

物理発砲では、プラスチック部分に超臨界CO2を含浸させ、加熱することでアルミニウム合金とプラスチックの界面にCO2の気泡を生成させることに成功。CO2の気泡が界面にできることで結合部分の面積が低下し、分解に必要な最大力(N)は半分以下となり、マルチマテリアル成形品を手作業で分解できるようになった。

近年、マルチマテリアル成形技術の進歩で、金属とプラスチックを接合するなどして、電気絶縁性と熱伝導性を有する成形部品などが作製できるようになり、EVなどに利用され始めている。しかし、実用的な強度で接合された製品を分解する手法がこれまではなく、廃棄時に金属とプラスチックなどに分けてリサイクルすることが困難だった。

研究グループは「発泡をより促進させることで、分解に要する力を0Nにまで削減できる見込みだ」としており、さらにポリアミド(PA66)やポリフェニルサルホン(PPS)、ポリブチレンテレフタレート(PBT)などのCO2ガスが溶解しにくい結晶性プラスチックについても、分解可能な処理条件を研究していく。また、「今後は自動車部品メーカーや接合技術を開発したメーカーと共同で、新技術の社会実装を目指す」としている。

研究成果は2023年9月20日、アメリカ化学会誌American Chemical Society の「Industrial & Engineering Chemistry Research」に掲載された。