産業技術総合研究所(以下、産総研)は2024年9月3日、溶融した金属が流動しながら凝固する様子を可視化する装置を開発したと発表した。

アルミニウムは融点が660℃と比較的低く、溶解によるリサイクルが容易だ。一方で、リサイクルで製造される2次アルミニウム合金は不純物が多く含まれ、合金元素濃度が高いため、ほとんどが鋳造材(溶けた金属を型に流して固め、成形するための材料)として用いられている。

アルミニウムの資源循環を進めるには、2次アルミニウム合金を合金元素濃度が低い展伸材(金属を押しつぶして薄い板状にしたり、引き延ばして棒状に加工したりして成形するための材料)にアップグレードリサイクルする必要がある。それにあたり、アルミニウム以外の2次合金中の不純物元素を除去する再生プロセス技術の開発が求められる。

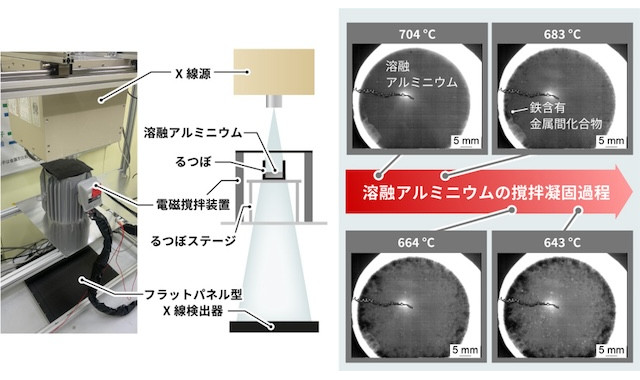

産総研の研究グループは、X線源や電磁撹拌装置、X線検出器を鉛直方向に配置することで、流動する溶融金属のX線透過像を大面積かつ高解像度で撮影する方法を考案した。従来の放射光X線イメージングでは、鉛直方向の配置は困難だった。

今回開発した装置はX線源、フラットパネル型X線検出器、電磁撹拌装置、制御PC、インバーター、るつぼで構成される。るつぼの上方に設置したX線源からX線が放出され、るつぼ中の溶融金属試料に入射/透過し、るつぼの下側に設置したX線検出器に入射する。あらかじめるつぼを電気炉に入れて試料を溶解し、X線を照射する直前に電磁撹拌装置に静置する。電磁撹拌装置は3相交流モーターの原理を応用した。るつぼの外側から非接触で溶融金属に流動を付与する。

電磁撹拌装置は中空構造を有しており、X線源とるつぼの試料表面の間に障害物はない。X線を減衰させずに、流動している溶融金属に照射できる。また、電磁撹拌装置に与える電流の周波数と回転方向をインバーターで制御することで、溶融金属の流動条件も制御できる。

X線検出器には、産総研が独自に開発したフラットパネル型検出器を使用。解像度が3840×3072画素、画素サイズが83µmとなっている。FOD(X線源と溶融アルミニウム間の距離)が140mm、FID(X線源とX線検出器の距離)が800mmになるようにX線源、るつぼ、X線検出器を配置。この条件だと観察視野が55.7×44.5mm2となり、径50mmのるつぼに入れた溶融金属全体の透過X線画像を撮影できる。

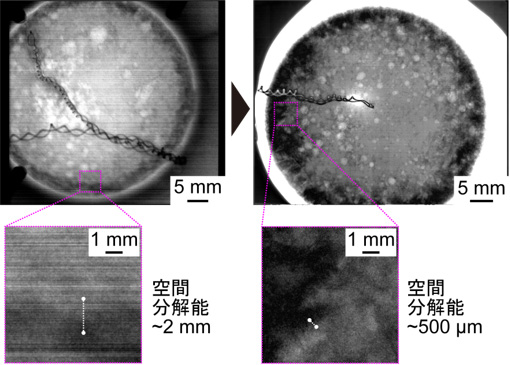

開発当初は、透過X線画像の水平方向にノイズが生じ、晶出した結晶と溶融金属の境界が不明瞭となっていた。その後、電磁シールドの追加やるつぼ材質の変更といった改良を進め、ノイズ量が低減し、空間分解能が向上した。

撮影した透過X線画像の画質

(左)装置改良前

(右)装置改良後

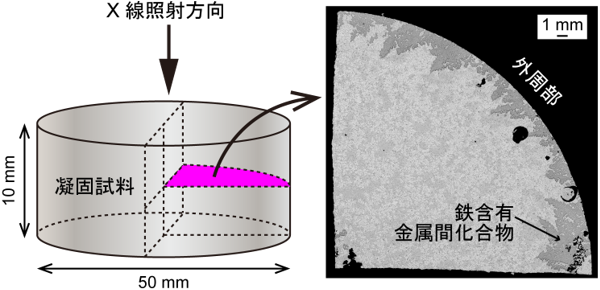

同装置で電磁撹拌後に凝固したAl-10Si-2Fe-2Mn(Alが主成分、Siが10%、Feが2%、Mnが2%)合金を光学顕微鏡で観察したところ、外周部に輝度の低い組織が形成されていることが分かった。組成を分析したところ、鉄を含む金属間化合物であることが判明した。

一方、低輝度の組織以外の領域における鉄濃度は、元の2.0%から0.5%へと減少した。電磁撹拌により鉄濃度が低減し、アップグレードリサイクルが可能であることが示された。

(左)X線イメージング実験に用いた試料形状の模式図

(右)4分の1断面の光学顕微鏡写真

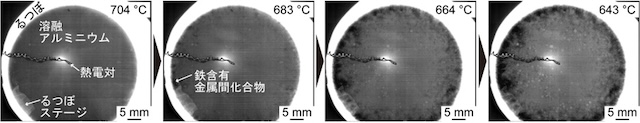

また、Al-10Si-2Fe-2Mn合金の電磁撹拌に伴う凝固過程をX線イメージングにより観察して撮影した。704℃では、均一に溶融したアルミニウムに対応する領域の輝度が一定で、金属間化合物が存在しない。一方、683℃ではるつぼの壁面近くに低輝度の領域が生じ、金属間化合物が形成された。

開発したX線イメージング装置を用いて撮影した透過X線画像

冷却時の溶融金属の透過X線画像を連続撮影したところ、電磁撹拌を与えたAl-10Si-2Fe-2Mn合金の鉄のマクロ偏析は、外周部に形成した鉄を含む金属間化合物の粗大化に起因することが判明した。

同研究グループは今後、X線イメージング装置を改良し、空間分解能のさらなる向上や撮影速度の高速化を図る。金属リサイクルのプロセス開発に加えて、鋳造プロセスや金属材料の開発にも応用可能とする。