- 2024-10-4

- 技術ニュース, 機械系

- CMM, タービンブレード, プローブ半径補正手法, プローブ球, モルフォロジカル処理, 三次元座標測定機, 接触式CMM, 曲面形状, 産業技術総合研究所, 産業技術総合研究所工学計測標準研究部門, 産業機械部品, 産総研, 研究

産業技術総合研究所 工学計測標準研究部門は2024年10月3日、産業機械部品の曲面形状測定の信頼性を向上させる技術を発表した。測定のばらつきをサブマイクロメートルオーダーまで低減する。

産業機械部品の中には、マイクロメートルオーダーの精度で成型が必要なものがある。発電機やエンジンで用いられるタービンブレードなどでは、発電効率や回転効率に設計形状のわずかなずれが影響を及ぼすことに加え、運転時にトラブルの原因にもなり得る。

そのため、成型された部品の形状は、三次元座標測定機(Coordinate Measuring Machine; CMM)を用いて精密に評価する必要がある。

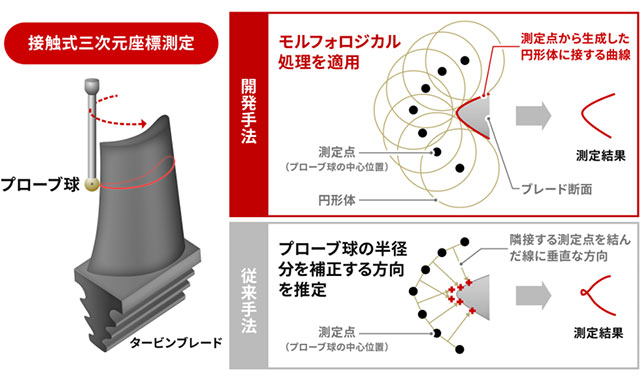

接触式CMMによる測定は、プローブ球を測定物に当てたときのプローブ球の中心位置を取得する。従来の手法では、隣り合うプローブ球の中心位置を結ぶ直線や面に垂直な方向を計算し、プローブ球の半径分を補正する方向を推定して、その方向にプローブ半径補正を行っていた。

しかし、接触式CMMの機械的誤差などにより、取得されるプローブ球の中心位置はサブマイクロメートルオーダーのノイズを含んでいる。このため、隣り合うプローブ球の中心位置の直線が傾き、プローブ半径分を補正する方向がずれて推定される。このとき、数ミリメートル以下の曲率半径を持つ曲面形状を細かい間隔で測るほど、測定のばらつきが数マイクロメートルで生じるという問題があった。

そこで、接触式CMMの測定値に、画像処理や表面粗さ測定に用いられるモルフォロジカル処理を適用し、プローブ半径を補正する手法を開発した。今回、プローブ球を真円と仮定し、プローブ球の中心位置から生成した円形体に接する曲線を計算して測定物の形状を推定した。開発した手法は、従来手法と異なり、プローブ球が通過した領域の内側にプローブ半径補正が行われる可能性を取り除き、測定のばらつきを低減する。

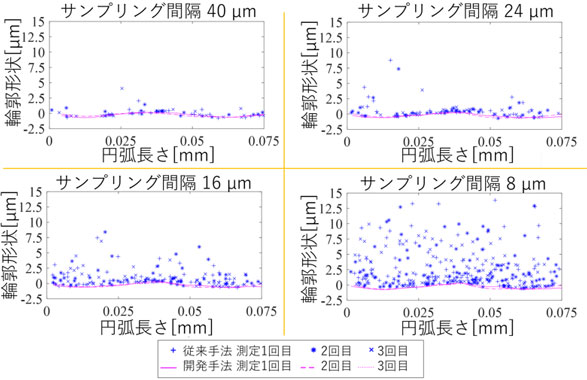

接触式CMMでタービンブレードの断面形状を3回測定し、それぞれの測定結果に対して開発したプローブ半径補正手法を適用した。すると、従来のプローブ半径補正手法は、サンプリング間隔が16μmや8μmのように細かくなると、測定のばらつきが数マイクロメートルとなった。一方、開発した手法は、サンプリング間隔によらず、測定のばらつきをサブマイクロメートルオーダーまで低減できた。

接触式CMMを用いてタービンブレードの鋭利な形状を3回測定し、プローブ半径補正の従来手法と開発手法を適用した結果の比較。

原論文の図を引用/改変したものを使用。

今回の研究成果により、産業機械部品の形状評価の信頼性が向上し、加工精度の担保につながることが期待できる。開発した接触式CMM測定のプローブ半径補正手法は、タービンブレード以外の産業機械部品の形状評価にも適用できる。

今後、プローブ球を真円と仮定した今回の成果を発展させ、プローブ球の実形状を計算に組み込み、曲面形状の測定精度のさらなる向上を図る。