- 2024-10-15

- 技術ニュース, 機械系

- はんだ付け, キャビテーション効果, パルスヒート, ボイド, ボイドレスはんだ付け, 抵抗発熱, 日本アビオニクス, 超音波接合

日本アビオニクスは2024年10月10日、パルスヒートはんだ付けと超音波接合の技術を融合し、ギ酸や水素、真空チャンバーを使わずにボイドの発生を抑える、新しいはんだ付け技術を開発したと発表した。

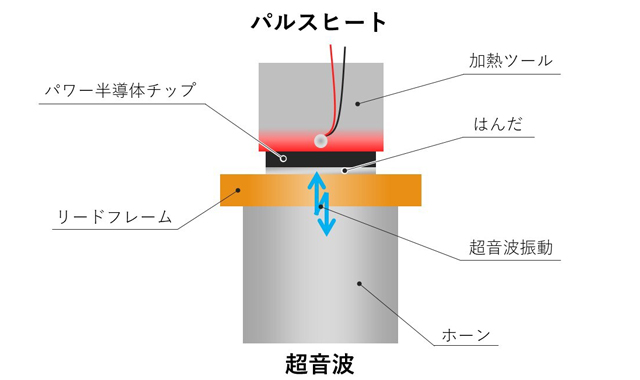

パルスヒートはんだ付けは、金属ツールに大電流を流し、抵抗発熱を利用して熱と加圧で瞬間的にはんだ付けを行う同社の独自技術だ。精密な温度フィードバック制御と多彩な温度プロファイル制御によって、接合品質のばらつきを最小限に抑える。超音波接合は、同社独自の周波数自動追尾制御を搭載した超音波発振器を使い、安定した超音波振動で金属を接合する。

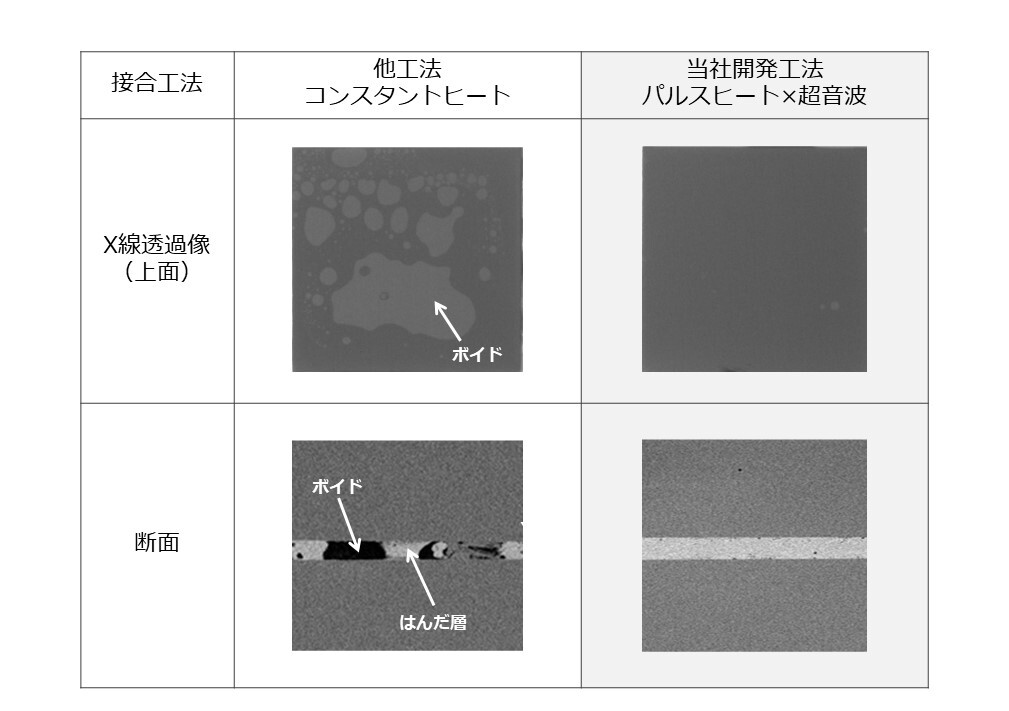

同社は、この2つの技術を組み合わせ、パルスヒートの瞬間加熱により高品質なはんだ付けを行うと同時に、超音波振動によるキャビテーション効果で、酸化膜とはんだボイドを除去することに成功した。また、大気中でのはんだ付けのため、従来の真空リフロー工法に比べて扱いやすい。

はんだ付けボイド発生比較(銅板接合)

電動車(xEV)や生成AIの急速な普及などによって、次世代SiCパワー半導体の需要が高まっているが、リードフレームや放熱板とのはんだ付け時に発生するボイドが、放熱性を低下させ、接合信頼性を損なうという課題があった。

これまでは、ギ酸や水素を用いた真空リフロー技術で対応していたが、環境への影響や安全対策、設備導入コストやランニングコストといった多くの課題があった。

しかし、新たなボイドレスはんだ付け技術を使えば、設備の簡素化と生産工程の短縮が可能で、設備導入コストやランニングコストを削減できる。また、はんだ接合部の放熱性や接合信頼性を確保することで、製品の熱マネジメントの課題も解決する。

同社では、今後も実用化に向けて、さらに研究開発を進める。また、「自動車部品&加工EXPO」や「接着・接合EXPO」への出展を予定しているという。