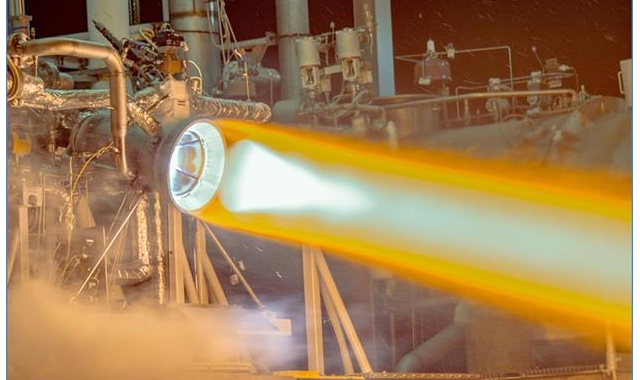

米Aerojet Rocketdyneは2017年4月3日、3Dプリント技術を利用して、ロケットエンジン「RL10」推力室の改良に成功したと発表した。

同社はここ10年ほど、RL10などの推進システムに3Dプリント技術を導入。製造コストを抑えて、より高いデザインとパフォーマンスを備えたロケットエンジンを製造する取り組みを続けてきた。

3Dプリンタで製造されたRL10の推力室は、現行のモデルRL10C-1の後継品として利用される見込みだ。RL10C-1は、複数のステンレスの鋼鉄管を非常に複雑に組み合わせており、製造に数カ月かかる。一方、3Dプリンタで作るRL10は2つの銅合金パーツだけで作られており、1カ月以内に製造可能だ。部品点数を比べると、90%以上削減することになるという。3Dプリンタの使用により製造期間は短縮され、従来の製造技術と比べて、ずっと少ない部品でシンプルかつ安価に製造できる。

3Dプリンタのもう一つの利点は、熱伝導率の向上だ。3Dプリンタの使用により、熱伝導率が高いロケットエンジンの設計と製造ができる。それにより、ロケット発射時に非常に重宝される「よりコンパクトで軽いエンジン」の製造が実現できるという。