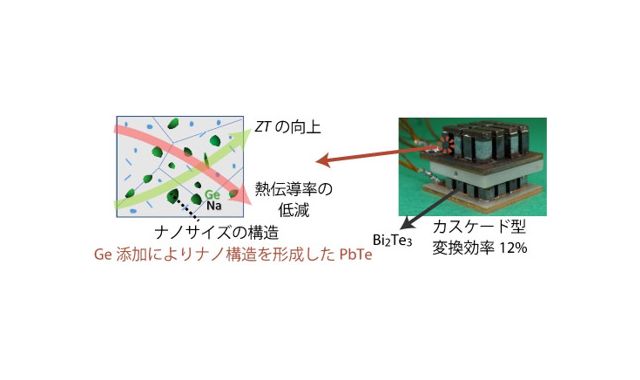

ナノ構造の形成により熱伝導率を大幅に低減させて、材料におけるZTと、モジュールにおける変換効率の大幅向上を達成

産業技術総合研究所は2018年5月22日、新たなカスケード型熱電変換モジュールを開発し、変換効率12%を達成したと発表した。廃熱源に応じて異なる構成の高効率モジュールが選択可能となり、廃熱発電の多様化につながるという。

熱電変換材料で熱エネルギーを電力へと効率的に変換するには、電気抵抗率を低くして電流をよく流す必要がある。また、温度差を利用して発電するため、温度差維持のために熱伝導率が低い必要もある。

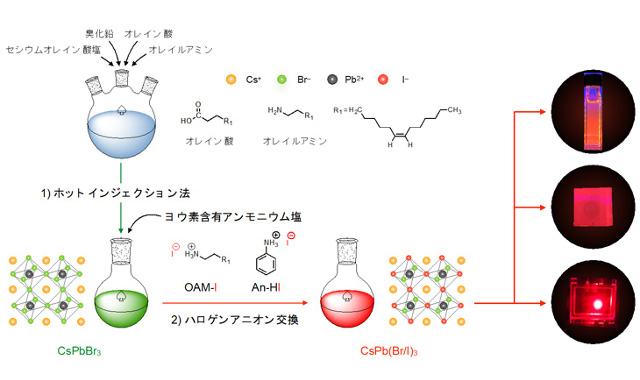

これまでの研究から、電流をよく流す一方で熱を流しにくいナノ構造の形成が、性能向上に有効だと示されており、熱電変換材料の性能を表す熱電性能指数のZTは2.0に近づいてきた。従来PbTe熱電変換材料では、ナノ構造の形成にMgなどのアルカリ土類金属を使うことが多かったが、アルカリ土類金属は空気中で不安定で取り扱いが困難という欠点があった。

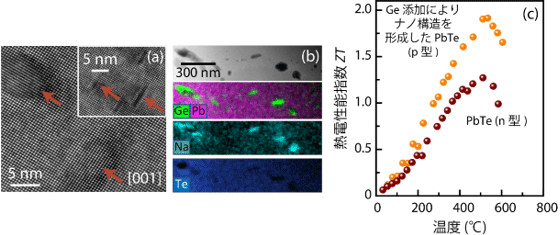

研究グループはまず、アクセプターとしてナトリウム(Na)を4%添加したp型のPbTeに、アルカリ土類金属よりも空気中で安定なGeを0.7%添加することで、5nmから300nm程度のナノ構造が形成されることを示した。このナノ構造にはGeと微小のNaが含まれていることから、Geの添加がナノ構造の形成を誘起したと考えられる。このナノ構造は、アルカリ土類金属を用いて形成したナノ構造と同様に、電流は流すが熱は流しにくい性質をもつため、ZTは530 ℃で1.9という非常に高い値に達したという。

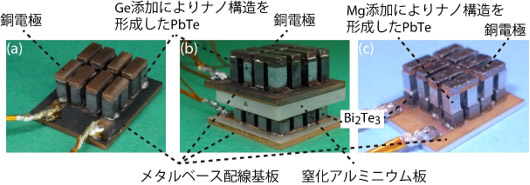

そして、今回開発のナノ構造を形成したPbTe焼結体をp型の素子、ドナーとしてヨウ化鉛(PbI2)を添加したPbTe焼結体をn型素子として用いた一段型熱電変換モジュールを作成。さらに、熱電変換材料と電極との間に熱的・電気的に良好な接合をもたらす拡散防止層を開発。p型素子の拡散防止層には鉄(Fe)をn型素子の拡散防止層にはコバルト(Co)を主成分とした材料を用いた。

(a) 開発したPbTe熱電変換材料中のナノ構造(図中の赤い矢印)、 (b) 各種元素(Ge、鉛(Pb)、Na、テルル(Te))の組成分析結果(ナノ構造は上図の黒い部分)、(c) 今回開発したPbTe熱電変換材料(p型)とn型素子に用いたPbTe熱電変換材料のZTの温度依存性

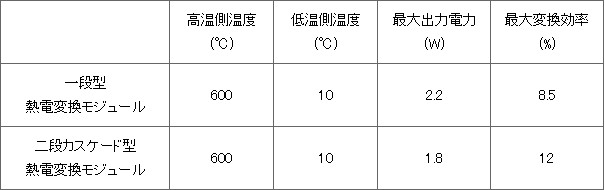

このモジュールの出力電力と変換効率を、低温側を10℃に固定し高温側を300℃から600℃まで変化させて測定したところ、両方とも温度差と共に増加し、高温側が600℃のときに、最大出力電力は2.2W、最大変換効率は8.5%に到達した。また、有限要素法を用いて、p型とn型PbTe焼結体の熱電特性から一段型熱電変換モジュールの性能をシミュレーションしたところ、最大変換効率は11%となった。実際の変換効率が低いのは、各種部材間の界面に電気抵抗や熱損失が存在しているためだ。これらを改善することで、8.5%を超える変換効率を達成できる可能性があるという。

一段型と二段カスケード型熱電変換モジュールの最大出力電力と最大変換効率

また、開発した一段型熱電変換モジュールに用いたp型とn型PbTe焼結体は、どちらも300℃から650℃の温度範囲では高いZTを示す一方で、300℃以下ではZTが低い。そこで研究グループは、100℃程度の温度で1.0程度の高いZTを示す一般的なテルル化ビスマス(Bi2Te3)系材料を用いて、熱電変換モジュールを作製。そして、このBi2Te3系熱電変換モジュールをPbTe熱電変換モジュールの低温側に配置して、二段カスケード型熱電変換モジュールを開発した。変換効率を向上させるため、Bi2Te3系熱電変換モジュールの高温側温度が200 ℃になるよう、両モジュールのサイズは有限要素法から求めたという。

(a) Ge添加によりナノ構造を形成したPbTeを用いた一段型熱電変換モジュール、(b) Bi2Te3モジュールと組み合わせて構成したカスケード熱電変換型モジュール、(c) セグメント型熱電変換型モジュール

二段カスケード型にしたことにより、低温での効率が改善され、高温側600℃、低温側10℃のときに最大出力電力1.8W、最大変換効率12%に到達。最大出力電力が一段型モジュールより小さくなったのは、素子全体の長さが長くなり電気抵抗が増加したためだという。

研究グループが以前に開発したセグメント型熱電変換モジュールでは、PbTe素子とBi2Te3系素子を直接接合するため、カスケード型よりも小型化できる。しかし、熱的・電気的特性の異なる熱電変換材料や素子を直接接合しなければならないため、設計が難しい。これに対し、今回開発した二段カスケード型熱電変換モジュールでは、部材が多くなってサイズは大きくなるものの、低温側と高温側の熱電変換モジュールを個別に設計、開発できるなどの利点がある。

廃熱発電では、自動車廃熱や工場廃熱などさまざまな廃熱源が対象となる。そのため、対象に応じてカスケード型とセグメント型のそれぞれの利点を活かしたシステムを設計する必要がある。今回、カスケード型でも高い変換効率を実証できた。これによって、熱電変換システムの設計の自由度が増し、多様な廃熱源に熱電変換技術が適用できるようになるという。