早稲田大学は、2020年9月24日、めっき技術と3Dプリンティング技術を組み合わせた新たな立体造形技術を開発したと発表した。金属とプラスチックの融点が異なるという問題を解決し、金属とプラスチック両方で構成される任意の形状の立体を造形できることを実証。その研究成果は『Additive Manufacturing』に2020年8月24日付で発表されている。

近年、3Dプリンターの中でも、熱溶解積層(FDM/FFF)方式3Dプリンターに関する研究開発が盛んだ。熱可塑性プラスチックを用いる安価な3Dプリンターが一般家庭に普及してフィギュアやDIYの作製ツールとして使用されるようになってきており、金属3Dプリンターは治具や部品の開発に応用されている。

その一方で、私たちの身の回りにある物のほとんどは、電子機器も含め、金属またはプラスチックのみではなく、金属とプラスチックの両方を組み合わせて作られている。しかし、金属とプラスチックの融点は大きく異なるため、3Dプリンターで金属とプラスチックの両方を用いた立体造形物を作製するには、従来のFFF方式は利用できない状況だった。

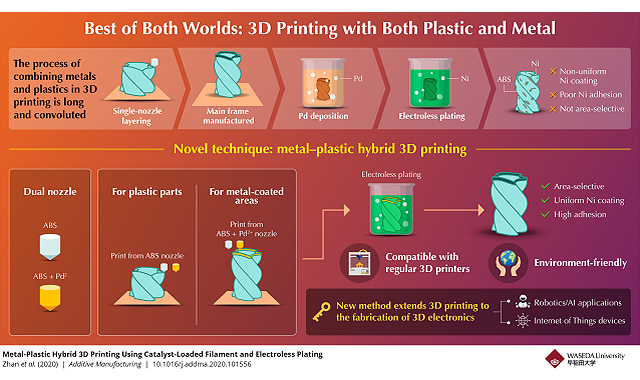

そこで、研究者らはめっき技術と3Dプリント法を組み合わせることを発案。無電解めっきを施すことが可能なフィラメントを独自開発すれば、めっき部(金属部)とプラスチック部の位置を制御した立体造形物の作製が可能になると考え、その実証に取り組んだ。

外部電源を用いず化学反応によって金属を析出させる無電解めっきでは、一般的にパラジウム(Pd)触媒が多く用いられる。そこで、研究チームは触媒前駆体として塩化パラジウム(PdCl2)を含むABS(ABS+PdCl2)フィラメントを開発。プリントノズルを2つ搭載する3Dプリンターを用いて、片方のノズルで通常のABSフィラメントを使用して構造物の主な部分を造形し、もう一方のノズルで開発したABS+PdCl2フィラメントを使用して塩化パラジウムを含む層を造形した。

そして、3Dプリント造形物に無電解ニッケルめっきを施して、塩化パラジウム部分に金属を析出させ、金属とプラスチックから構成される立体造形物の作製に成功したという。

無電解めっきと組み合わせたこの3Dプリンティング技術により析出した金属膜は、プラスチック表面への密着性が予想よりも高く、従来の無電解めっきでは必要とされるエッチングやABS構造物の粗面化が不要だという。有害な化学物質であるクロム酸を使用するエッチングが不要になるため、環境に優しい手法だ。今後はプラスチック表面への密着性を向上させているメカニズムの解明に取り組んでいくという。

今回開発されたハイブリッド3Dプリンティング方法により、金属とプラスチックを組み合わせた造形物を容易に3Dプリントできるようになれば、AI/IoTデバイスやロボット製品など今後の発展が強く期待される分野において、その研究の促進に貢献するのではないかと期待されている。