- 2022-10-12

- 化学・素材系, 技術ニュース, 海外ニュース

- 3Dプリンター, Amit Bandyopadhyay, Applied Ceramic Technology, ISS, NASA, チタン合金, ワシントン州立大学, 学術, 指向性エネルギー堆積(DED)方式, 火星の砂(レゴリス), 複合材

Washington State University/YouTube

ワシントン州立大学の研究チームは、火星の砂(レゴリス)とチタン合金から成る複合材を3D金属プリントし、軽量で丈夫な部品を製造できると発表した。レゴリスの含有量を変えれば、コーティング材料からロケット部品まで、さまざまな用途に展開できる可能性がある。研究結果は2022年7月24日付けで、『Applied Ceramic Technology』に掲載されている。

宇宙に荷物を運ぶのは非常にコストがかかる。ある試算では、スペースシャトルでわずか1kgのペイロードを軌道へと打ち上げるために約5万4000ドル(約787万円)かかるという。宇宙空間や惑星上で必要なものを作製できれば、打ち上げ費用や重量を抑えられるだろう。また、故障や破損に備えて、宇宙飛行士がその場で修理する手段も必要だ。

「宇宙で、もし有人ミッションを検討したいなら、3Dプリント技術が重要となる。なぜなら、地上から全てを運ぶことはできないからだ」と、研究チームを率いるAmit Bandyopadhyay教授は語り、「そして、忘れ物をしても取りには帰れない」と続けた。NASAもこの点を重要視し、既にISSで3Dプリンターを利用している。

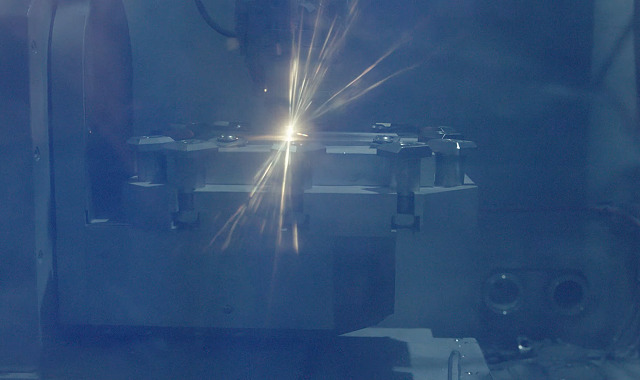

研究チームは、粉末上の金属を高出力レーザーで加熱、溶融して造形する、指向性エネルギー堆積(DED)方式の3Dプリンターを使って、火星模擬レゴリスとチタン合金(Ti64)の複合材を作り出した。チタン合金は、強度と熱耐性に優れるため、宇宙探査ではよく使用される金属だ。また、レゴリスによる3Dプリンティングの実現可能性は、2011年にBandyopadhyay教授らが月の模擬レゴリスを用いて実証している。

今回、研究チームは、火星レゴリスの含有比率を5%から100%まで変えて火星レゴリス-チタン合金複合材を造形し、強度と耐久性を評価した。

100%火星のレゴリスでできた造形物には、冷却時にひびが入った。しかし、ひびが問題にならない用途、例えば装置をさびや放射線によるダメージから保護するためのコーティングを製造するのには十分だと、研究チームは考えている。

一方、レゴリス含有率5%の場合、ひびや穴が発生しないだけでなく、チタン合金単体よりも優れた特性を示した。軽量ながら高負荷に耐えられる部品を、地球の外でもその場の材料を使って製造できる可能性がある。

Bandyopadhyay教授によれば、この研究はほんの始まりにすぎず、さまざまな材料や3Dプリント技術を活用することで、今後より優れた複合材を得られるだろうとしている。

関連リンク

Martian rock-metal composite shows potential of 3D printing on Mars