- 2023-4-12

- 制御・IT系, 技術ニュース, 海外ニュース

- NASA, Ryan McClelland, コンピューター支援設計(CAD), ゴダード宇宙飛行センター, ミッション用ハードウェア, 人工知能(AI), 学術

Credits: Henry Dennis

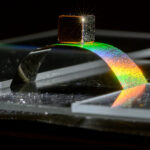

NASAは、ミッション用ハードウェアの設計に人工知能(AI)を導入した。AIが設計した宇宙船やミッション用のハードウェアは、宇宙人が残した骨のように見えるかもしれない。しかし、その重量はより軽量で、より高い構造負荷に耐えるものであり、人間が開発設計する場合にかかる時間と比べて、わずかな時間しか必要としない。

AI設計支援は成長産業であり、機器の部品から自動車やオートバイのシャーシ全体まで、あらゆるものがコンピューターによって開発されている。オートバイや自動車の製造企業は、製造するシャーシ設計は1つで済むかもしれない。そして、その設計を基にして大量生産をするだろう。それに対し、NASAでは毎年何千もの部品をカスタムメイドで作っている。そのため、AI導入はNASAのカスタム部品に最適な設計ソリューションといえる。

NASAでのAI設計の先駆者は、リサーチ・エンジニアのRyan McClelland氏だ。彼はNASAのゴダード宇宙飛行センターで、市販のAIソフトウェアを使って、特殊な1回限りの部品を設計し、「進化した構造」と呼ぶハードウェアを作り出した。その部品はどこか異質で奇妙に見えるが、実際に機能するところを見ると本当に理にかなっているという。

このような部品を作り出すため、コンピューター支援設計(CAD)の専門家は、ミッションの要件から始めて、部品が機器や宇宙船に接続する面、電子機器や他のハードウェアのボルトや付属部品を描画する。また、アルゴリズムがレーザービームや光学センサーを遮らないように、経路を遮断しなければならない場合もある。さらに、より複雑な構造では、組み立てや調整のために技術者が手で操作するスペースが必要になることもあるかもしれない。

立ち入り禁止区域がすべて定義されると、AIが点と点を結びつけ、複雑な構造設計をわずか1〜2時間で作り出す。この進化した構造は、従来の部品と比較して重量が最大3分の2削減されており、民間業者が加工できるとMcClelland氏は述べている。そして、プロトタイプ部品を最短1週間で設計、解析、製造を経て手に取ることができ、従来の方法と比べて劇的に速くすることができるという。

また、部品はNASA標準の検証ソフトウェアとプロセスを用いて分析され、潜在的な故障箇所を特定できるが、応力解析の結果、アルゴリズムによって製造された部品には人間の設計で生じるような応力集中がなく、応力係数は熟練した人間が作った部品と比べるとほぼ10分の1だという。

McClelland氏の進化した部品は、天体物理学の気球観測所、地球大気スキャナー、惑星計器、宇宙気象モニター、宇宙望遠鏡、そして火星サンプルリターンミッションなど、さまざまな設計段階や建設段階にあるNASAのミッションに採用されている。