芝浦工業大学は2017年11月28日、アルミニウム材料を高温・高圧下の水蒸気にさらすだけで、高強度化・高耐食化を両立できる表面処理技術を開発したと発表した。

アルミニウムなど軽金属材料は構造材料として高強度かつ高耐食性が要求されるが、従来の手法では、素材の曲げや折れに対する「高強度化」と、錆や化学変化に対する「高耐食化」はトレードオフの関係となり、両立は困難だった。また、高耐食化のためには表面処理を行うが、プロセス数が多く、環境負荷の高い廃液が発生する大規模な設備が必要だった。

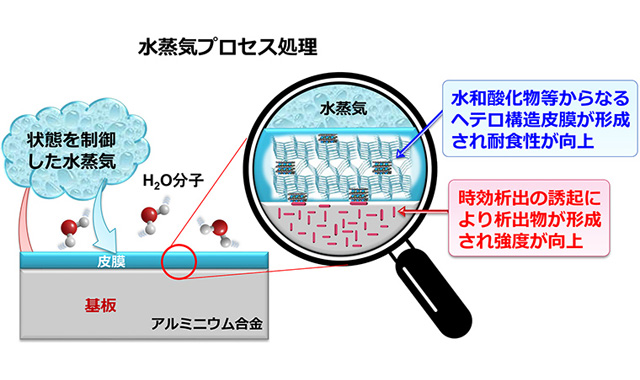

今回の水蒸気プロセスによる処理は、蒸気を活用し、オートクレーブ(内部を高圧力にすることができる耐圧性の装置)を反応容器として利用することで化学反応を早く進行させ、金属表面に緻密な耐食性皮膜を直接成長させる。蒸気は細部まで行き渡るため、反応容器に入るものなら複雑形状部材や大型部材にも適用可能で、少量の水のみで大面積かつ複雑な形状の部材にも処理が行える。また1プロセスで済み、前処理不要で化学薬品を使用しないため、低環境負荷での生産が可能だ。

このプロセスでは、耐食性ナノ結晶成長に関わる化学反応を制御することで、金属材料の表面に微細な結晶を緻密に形成でき、圧力や温度の条件によって結晶構造をコントロールできる。表面の皮膜は耐食性だけでなく、高強度化にも寄与する。処理後のアルミニウムは、何もしない状態に比べて錆びにくさ(腐食電流密度)は100分の1程度、強度は1.5~2倍(合金の種類で変動)に向上するという。また、高強度アルミニウム合金(超々ジュラルミンなど)に水蒸気プロセスを適用して表面に高耐食性被膜層を形成することで、軽金属材料を多機能化できる。

今後は、材料により異なる水蒸気プロセスの最適条件を見つけていく。また、水蒸気プロセスで生まれた皮膜を耐食性のある下地として塗装できるよう、塗膜との密着性を検討するなどの研究を進め、数年以内に自動車部材や電化製品などの分野での実用化を目指すという。