- 2018-6-13

- ニュース, 化学・素材系, 技術ニュース

- NEDO, 新構造材料技術研究組合, 難燃性マグネシウム合金, 高速鉄道車両部分構体

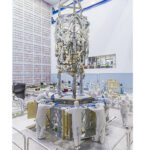

試作した高速鉄道車両部分構体の外観

新エネルギー・産業技術総合開発機構(NEDO)と新構造材料技術研究組合(ISMA)は2018年6月12日、総合車両製作所などと共同で、難燃性のマグネシウム合金を用いて、新幹線車両と同一断面サイズの高速鉄道車両部分構体の試作に成功したと発表した。同構体は難燃性マグネシウム合金を使った世界最大級の大型構造物で、マグネシウム合金製高速鉄道車両構体の実用化に向けた大きな一歩となるという。

現在、新幹線などの高速鉄道車両構体には軽量なアルミニウム合金が使われている。しかし、鉄道に対する高速化と省エネ化の要求が増しており、より一層の軽量化が求められている。このため、アルミニウムよりも比重が30%以上小さいマグネシウムが注目されている。

マグネシウムは難燃性、耐食性、成形性などが比較的低い。そのため、軽いマグネシウム合金展伸材(塑性加工によって作製した金属材料)は電子筐体や機械部品などの小型の部材には使用されてきたが、大型の構造物への適用はほとんど例がなかった。

NEDOは2014年度から、マグネシウム合金開発と大型構造物である高速鉄道車両構体への適用技術の確立を進めてきた。ISMAは、強度や延性、加工のしやすさを改善した難燃性マグネシウム合金を開発。2016年度には難燃性マグネシウム合金を使った車両構体の側構体部分パネルを試作した。

そして今回、より大きな現行の新幹線車両構体と同一断面サイズをもつ高速鉄道車両部分構体(2.9×3.2×1.0m)の試作に成功した。

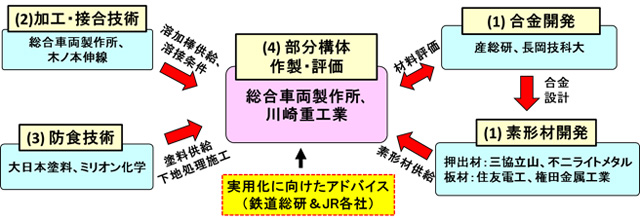

高速鉄道車両部分構体の作製を実施した主な研究機関

同構体は「難燃性マグネシウム合金と素形材の開発」、「加工・接合技術」、「防食技術」、「大型構造物試作技術」の4つの要素技術によって作製された。

難燃性マグネシウム合金と素形材の開発では、難燃性に加えて、現在利用されているアルミニウム合金と同等の強度・延性を持つマグネシウム合金と素形材を開発。2017年度までに量産設備サイズでマグネシウム合金の素形材製造に成功した。

加工・接合技術では、アルミニウム合金の接合法と異なる点の抽出、接合強度を基準にした最適な接合条件範囲の確定などの基礎的な接合技術を2016年度までに確立。防食技術の開発では、マグネシウム製大型構造物に施工するための常温硬化型塗料や上塗り塗装前の下地処理技術の開発を進めた。

そして今回、大型構造物試作技術において、マグネシウム合金部材に適した接合技術や組み立て技術を用い、現行の新幹線の車両構体と同一断面サイズのオールマグネシウム合金製高速鉄道車両部分構体の試作に成功した。

今後は現行の新幹線車両構体を模した長さ5mの車両構体を試作し、それを用いて実際の運用環境を想定した条件下での疲労試験の実施を予定。長期使用時の安全性を検証するという。