- 2018-9-7

- 技術ニュース, 機械系, 海外ニュース

- 3Dプリント, Additive Manufacturing, Anson Ma, Direct Write Technology, Sameh Dardona, コネチカット大学(UConn), ユナイテッド・テクノロジー社研究センター(UTRC), 学術

新しい3Dプリンティング技術を用いて、破損や摩耗を警告できるスマート機械部品を作製

ユナイテッド・テクノロジー社研究センター(UTRC)とコネチカット大学(UConn)の共同研究チームが、新しい3Dプリンティング技術を用いて、破損や摩耗を自己検知できるスマート機械部品の作製に成功した。半凝固状の金属インクをノズルから押し出して微細な電気回路を造形する「Direct Write Technology」を活用したもので、研究成果は『Additive Manufacturing』誌の2018年8月号に掲載されるとともに、『Journal of Magnetism and Magnetic Materials』誌にも2018年9月18日オンライン公開予定だ。

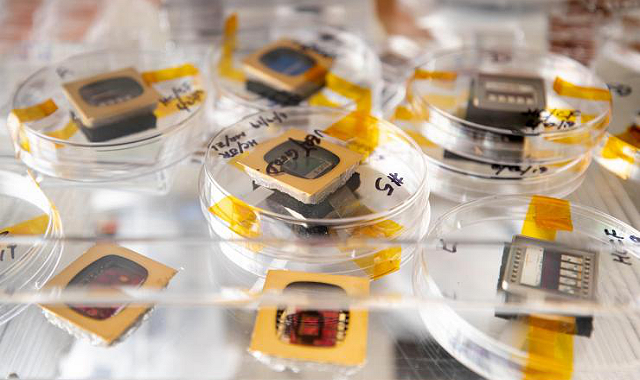

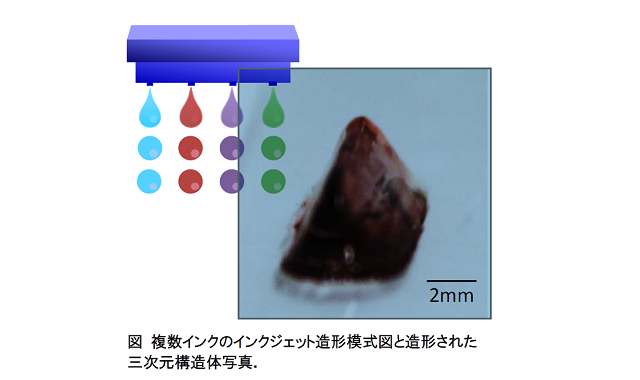

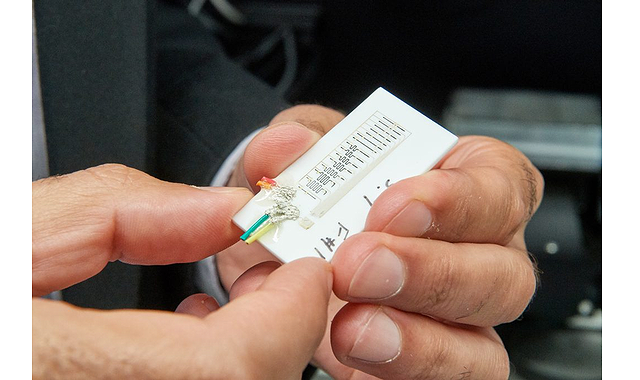

一般的に金属材料を3Dプリントで作成する場合、微細な金属粉末にレーザーを照射して溶融しながら積層していくレーザー焼結法などが利用されているが、今回開発されたDirect Write Technologyは、これに加えて歯磨き粉のようなペースト状の導電性金属インクを用いるところに特徴がある。これをノズルから押し出して導電性の銀フィラメントの微細な平行導線を作製し、金属3Dプリントする部品内部に電気回路を構成するというものだ。

この銀フィラメント製の平行導線は太さ約15μm、間隔約50μmで、部品表面から深さ方向に多数埋め込まれることになる。この部品の使用過程で生じる摩耗や破損によって、埋め込まれた導線が断線した場合にその抵抗値が変化することから、電圧をモニタするだけで部品の破損や摩耗を感知することができるという。

研究チームは応用の一例として、ジェットエンジンのタービン・ブレード向けのセラミック・コーティングに埋め込むことで、非常に大きな力と高熱に曝される保護被膜に発生する顕微鏡サイズの微小クラックを、容易に検出することができる、としている。

UTRCのSameh Dardona副所長は今回の成果を、「産業界と大学間の、とても良い共同研究の例だ。我々は常に、挑戦し探索したいコンセプトを持っている。共同研究を通じ、大学の知識や専門性、施設を活用して、技術的課題に取り組むことができる」と説明する。UTRCは、この摩耗センサの埋め込み技術を特許出願している。また、UConnの化学生物分子工学科のAnson Ma准教授も、学生にとっても実際の技術開発経験の観点から価値があると述べている。