東京工業大学は2019年8月23日、高輝度光科学研究センター、長岡技術科学大学と共同でセラミックスの内部に存在する亀裂状欠陥の3次元構造を高解像度で観察することに成功したと発表した。

高輝度光科学研究センターが開発したマルチスケールCTは、広視野で低分解能のマイクロCTと、狭視野で高分解能のナノCTから構成される。

マルチスケールCTは、亀裂のように長さ数10µm程度であるが、 厚みが1µm以下と極めて小さい欠陥の観察に適し、一つの試料全体の中の欠陥分布をマイクロCTで観察して欠陥位置を特定する。さらに、ナノCTを用いて特定の位置の欠陥形状を非破壊的に詳細に観察することも可能だ。

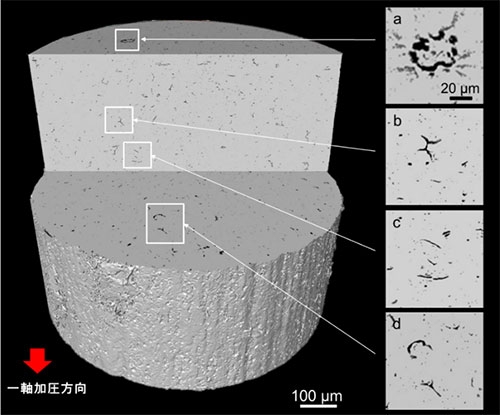

実験ではこの技術を用い、粉体成形と焼結プロセスにおける欠陥形成機構を解明。マイクロCTで緻密なアルミナ試料の任意断面を非破壊的に観察し、さまざまな形状の欠陥が存在していることを確認したという。

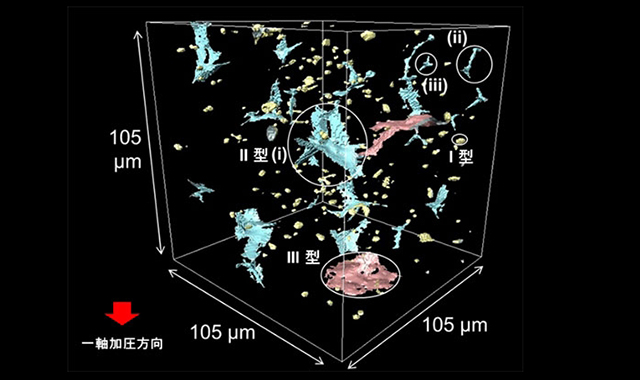

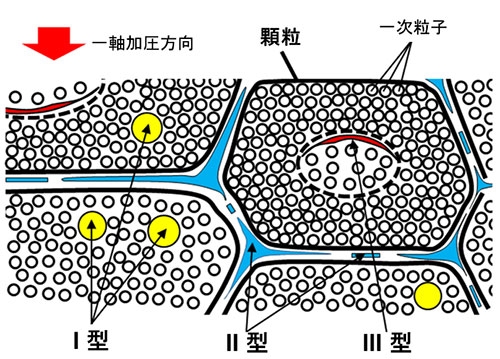

マイクロCTで見た内部欠陥の3次元構造の観察から、欠陥には直径10µm程度の丸い欠陥(I型)、分岐した亀裂状欠陥(II型)、加圧方向に垂直に配向した円形亀裂状欠陥(III型)の3タイプに分類できることが分かった。

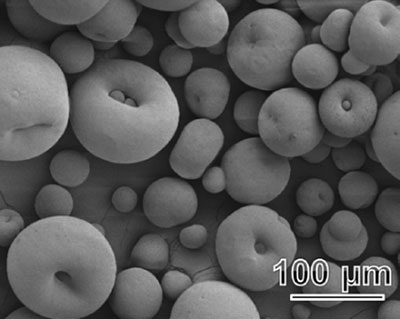

II型とIII型の欠陥をナノCTで詳細に観察したところ、欠陥は初期焼結段階で既に形成されていたことが判明。なお、粗大な丸い気孔(I型)はランダムに分散していることから、顆粒内部に存在する丸い気孔から生じたものと考察されている。

分岐したII型は顆粒間の境界から形成され、円形のIII型は中空顆粒内部の空隙、あるいは「窪み」から形成されていることが分かった。

さらに、焼結段階で大きな亀裂状欠陥が収縮/消失せず、成形体組織の不均一性による焼結中の速度差が原因となって、わずかながら成長する傾向があることを発見。製品の強度信頼性を予測するパラメーターとなる欠陥の寸法と形状/配向/分布情報も取得し、I型/II型/III型の欠陥の種類に応じて、破壊強度を推定できたという。

放射光マルチスケールCT技術により、製造プロセスにおける内部欠陥形成の仕組みを解明したことは、セラミックス部材の信頼性を高めるプロセス技術の開発に役立つと期待される。また、放射光X線マルチスケールCTは、場所による欠陥分布を解析し、局所的強度の推定も可能となる。

さらに、この技術は多くのセラミックスに適用でき、低温同時焼成セラミックス、固体酸化物形燃料電池、全固体電池といった積層材料の焼結プロセス開発に展開できるとしている。