トヨタ自動車は2020年3月12日、静電気を活用した空気を使わない新型の塗装機(エアレス塗装機)を開発したと発表した。車体塗装工程で従来から使用されているエアスプレー式の塗装機とは異なり、静電気で塗装するため、粒子の飛散量を大幅に削減し、塗着効率を高めることができる。

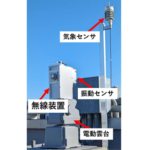

今回開発したエアレス塗装機は、塗装の際に噴霧した塗料に対して実際に車体に塗着する塗料の割合である塗着効率が高い。エアスプレー式の塗装機の塗着効率が60%~70%程度である一方で、エアレス塗装機の塗着効率は95%以上となる。

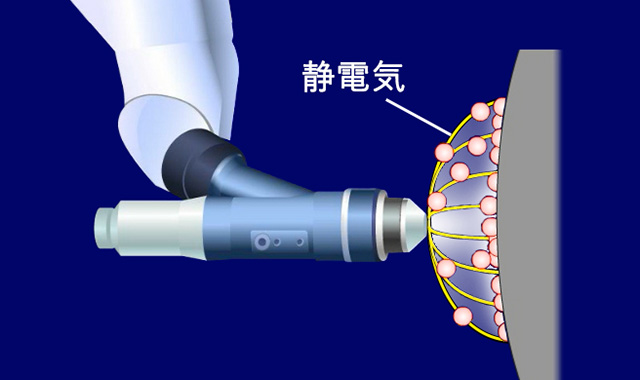

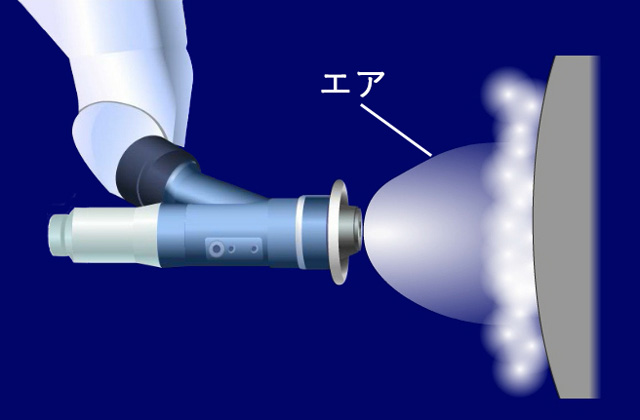

その理由は、新型のエアレス塗装機では、塗料を電気で微粒化(静電微粒化)するため、静電気を帯びた粒子が車体に引き寄せられるように塗着(静電塗装)するからだ。エアスプレー式の塗装機の場合、塗料の粒子を空気で噴霧するため、車体から跳ね返った空気で吹き飛ばされる塗料の粒子が多かった。

従来型のエアスプレー式塗装機

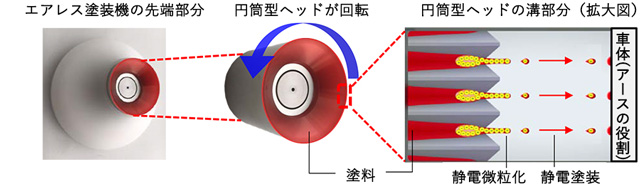

エアレス塗装機では、車体塗装に、極少量の液体を吹き出す美容器具などで用いられる静電微粒化技術を応用。具体的には、塗装機の先端にある塗料の吹き出し口を円筒型にし、約600本の特殊な溝をその先端に作製した。円筒型ヘッドが回転することで生まれる遠心力で、溝に塗料を流れ込ませ、静電微粒化する。この技術により、静電気で微粒化された塗料の粒子を車体に塗着させる。

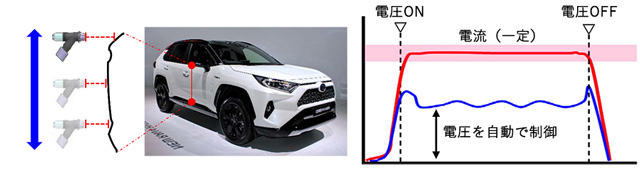

車体の凹凸により、円筒型ヘッドと車体の距離が変動し、電流は不安定になるが、エアレス塗装機では、電流のばらつきを常時監視することで、電圧を自動で制御する。これにより、円筒型ヘッドと車体の距離を約10cmに保ちながら、一定の電流で静電微粒化と静電塗装を行う。そのため、塗料粒子の大きさのばらつきが回避でき、高品質な塗装が可能になる。

トヨタグループの塗装工程におけるCO2排出量は、エアレス塗装機の導入によって7%程度の削減が見込まれる。現時点では、高岡工場と堤工場への導入が完了。トヨタ自動車は今後、他工場への導入を順次進めるとともに、グループ外への技術供与も検討していくとしている。