- 2020-5-22

- 化学・素材系, 技術ニュース, 海外ニュース

- 3Dプリント技術, Acta Materialia, Ibrahim Karaman, テキサスA&M大学, ポロシティ欠陥, マルテンサイト鋼, 低合金マルテンサイト鋼AF9628, 学術, 米空軍研究所, 選択的レーザー溶融法(SLM:Selective Laser Melting)

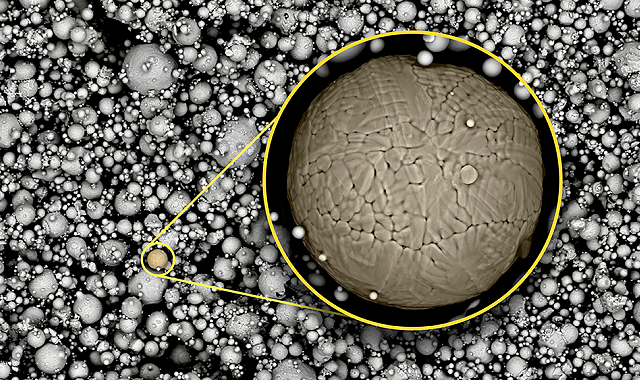

選択的レーザー溶融法(SLM)に用いられた、マルテンサイト鋼の原料粉末。(中央は粉末の拡大画像) Image: Raiyan Seede, Microstructural Engineering of Structural and Active Materials Group

テキサスA&M大学の研究チームは米空軍研究所と共同で、レーザー光を用いた3Dプリンティングにより、複雑な形状を有する高強度鋼構造部品を、欠陥なく高品質に製造する手法を開発した。実験と組み合わせた数学モデルによって、融合不良を防止して高密度化し、高強度高延性のマルテンサイト鋼を得るための最適なレーザー積層条件を与えるフレームワークを構築したもので、研究成果が、『Acta Materialia』誌の2020年3月号に報告されている。

長い歴史の中で多様な高性能鋼が開発されてきたが、その中で低合金マルテンサイト鋼は、費用対効果の高い高強度鋼として知られている。特に航空宇宙、自動車、防衛産業といった、低コストで高強度軽量部品が要求される分野で広く利用されている。そして、強度と耐久性を損なうことなく、用途に応じた複雑な形状へと造形するためには、鋳造や鍛造、機械切削といった伝統的な機械加工が用いられてきた。

これに対して、近年3Dプリント技術が発展する中で、選択的レーザー溶融法(SLM:Selective Laser Melting)が注目されている。SLMでは、鋼の粉末を部品の断面形状に応じて積層し、レーザー光で1層ずつ溶融して、順次積層することにより最終構造部品を得るという造形方法だ。

ところがSLM方式では、融合不良に起因する微細なポロシティ欠陥が、材料中に発生するという問題がある。「ポロシティが残存すると、たとえ原料粉末が高強度であっても、最終造形品の強度が著しく低下する。実用化を推進するには、設計図に立ち戻り、レーザー光の設定条件を最適化して、欠陥を防止することが必要だ」と、材料科学工学科のIbrahim Karaman教授は語る。

今回研究チームは、溶接用の数学モデルを用い、レーザー光の出力とスキャン速度、積層の高さなどの様々な条件に対応して、どのように粉末が溶融するかを予測した。各々の粉末溶融行程において、観察される欠陥の種類と個数を数学モデルと比較し、予測モデルを微調整する手順を数回繰り返すことによって、多様なレーザー設定条件に対応する結果を、追加実験なしに正しく予測することに成功した。

研究チームは、「実験とモデルを組み合わせることにより、複雑形状の3Dプリンティングに最適な、簡潔かつ迅速なステップごとのガイドラインを実現することができた」と説明する。その結果、空軍研究所が最近開発した低合金マルテンサイト鋼AF9628を、欠陥なく高品質に3Dプリントすることに成功し、強度1.4GPa(140kg/mm2)、伸び値11%という最高レベルの機械的性質を達成した。

研究チームのフレームワークは、AF9628を確実に高品質に3Dプリントするために開発されたが、他の金属や合金に対しても応用できる。「ネジのような簡単な部品から、ランディングギアやギアボックス、タービンといった複雑な部品まで、高品質高性能に造形することができる。より高性能化を図るために、ミクロ組織を微細化する手法としても展開できるだろう」と、研究チームは期待している。

関連リンク

Texas A&M researchers uncover the art of printing extremely hard steels flawlessly