- 2020-6-15

- ニュース, 技術ニュース, 機械系

- ヒートシンク式レーザー溶着, 国士舘大学, 清和光学製作所, 研究, 科学技術振興機構(JST), 電子デバイス精密接合装置

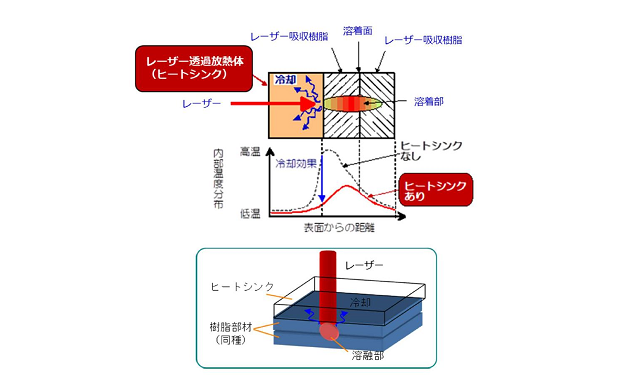

科学技術振興機構(JST)は2020年6月12日、開発課題「ヒートシンク式レーザー溶着による電子デバイス精密接合装置」の開発結果を成功と認定したと発表した。本研究は、国士舘大学准教授の佐藤公俊氏の研究成果が得た成果をもとに、清和光学製作所に実用化開発を委託したもの。清和光学製作所は、熱源としてレーザーを用いることで溶着を高精度化するとともに、放熱体(ヒートシンク)を配置して部材表面と内部の不必要な温度上昇を避け、接合面だけを溶融させる技術を開発したという。

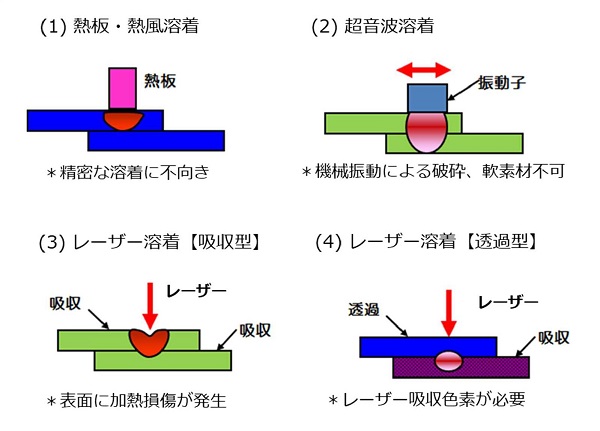

樹脂同士の貼り合わせや封止の方法には、接着剤を使う以外に接合面付近を溶かして接合する溶着がある。溶着の手法は従来、熱板/熱風溶着や超音波溶着などがあるが、接合面だけを精度良く加熱できず小さな部品に適用するのは困難。また、過熱による部材の焼けやガス化が問題となる製品においては、その溶着品質の確保が課題だった。

その中で、新たな手法として大きなエネルギーを微細なスポットに絞り込めるレーザー光の利用が期待されている。しかし、高エネルギー密度のレーザーを用いると、部材の照射面で急激に温度上昇が起こり、瞬間的に溶融からガス化に至り、部材表面が損傷してしまう。一方で、現在普及し始めている半導体レーザーは、その波長が短いために一般的な樹脂に対する透過率が高く、光吸収による発熱を抑えられる。しかし、このレーザー光を透過させることで2部材の接合面を溶着するには、表側の樹脂に対して裏側の樹脂は光吸収率を高くしなければならず、接合面の両側で同じ樹脂を使用することは不可能だった。

そこで本開発では、レーザーを熱源とし、その出射口の先端箇所に、光を透過するヒートシンクを溶着部材の表面に接触させた状態で圧接し、部材表面と内部の温度上昇を避け、接合部だけを確実に溶融させる新技術を実用化した。

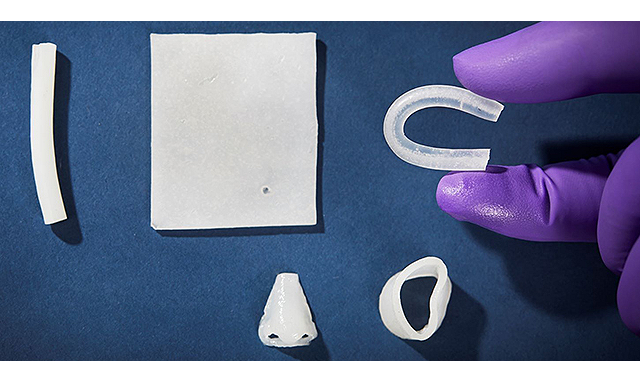

開発成果として、小型電子部品、マイクロ流路、フラットパネルの3種類の対象製品に対し、代表的な素材と形状を設定し、必要とされる製品/製造仕様(溶着幅、精度、強度、加工時間)を満たす計3種類の溶着機を完成させた。

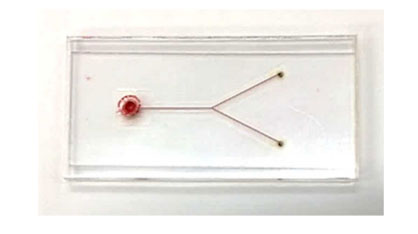

マイクロ流路の溶着例(赤インクを注入して撮影)

小型電子部品に対してはレーザースポットのスキャンにより、端子などを避けながらポリフェニレンサルファイド(PPS)材の異形状の外周を溶着する。マイクロ流路に対しては、レーザースポットのスキャンにより、シクロオレフィンポリマー(COP)材の流路外周を焼けやガス化を起こすことなく高精度に溶着する。そして、フラットパネルに対しては、レーザーの整形されたラインビームを順次照射することでポリエチレンテレフタレート(PET)材の全周を封止する。

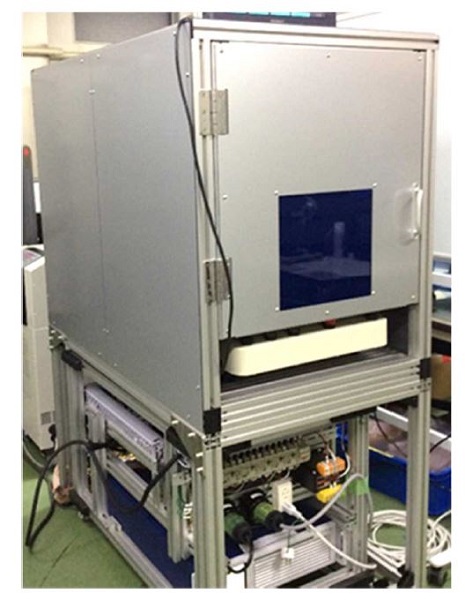

開発したフラットパネル用溶着機

今回開発されたヒートシンクによって樹脂を冷却させる技術により、レーザーの吸収率が高いために発熱により溶着が困難とされていたオレフィン系樹脂やフッ素系樹脂同士の重ね合せ溶着も可能になった。本技術は今後、仕上がりの美しさや精度、信頼性が求められる精密デバイスの樹脂筐体、医療用マイクロチップ、液晶パネルなどの溶着組み立てに大きく貢献することが期待できる。