- 2020-12-8

- ニュース, 化学・素材系, 技術ニュース

- BIDEMICS, セラミックス複合材料, 切削工具, 名古屋大学, 日本特殊陶業, 機械的強度, 炭化タングステン, 研究, 第一原理計算, 耐熱合金

名古屋大学は2020年12月7日、日本特殊陶業と共同で、従来の2倍以上の強度を持つセラミックス複合材料の開発に成功したと発表した。

優れた耐熱性や硬度、化学的安定性を有するセラミックスは、もろいという欠点を持つ。この欠点を克服するのが、セラミックスと異種材料を組み合わせることで、強度や靭性を向上させたセラミックス複合材料だ。

セラミックス複合材料は、航空機エンジン部品に使用される耐熱合金の切削加工に用いられるなど、航空宇宙産業に寄与している。しかし、同産業分野の発展のためには、さらに高速な耐熱超硬合金加工に耐えることができる高強度のセラミックス複合材料の開発が望まれている。

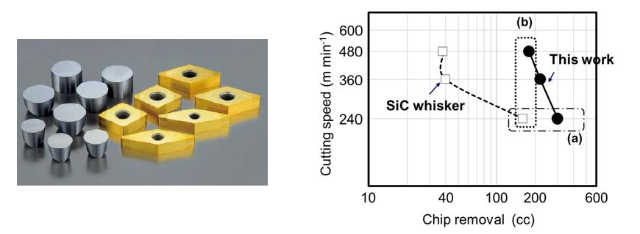

一般的な耐熱合金加工用切削工具として使用されているセラミックス複合材料は、従来、針状の炭化ケイ素(SiC)ウィスカとアルミナ(Al2O3)の複合体が一般的だ。しかし、SiCウィスカは高価で、なおかつ針状粒子の影響による健康リスクがあるために、取り扱いに注意が必要だという課題があった。

今回共同開発したセラミックス複合材料は、SiCウィスカに代わって超硬質材料の炭化タングステン(WC)を使用。さらに微量のジルコニア(ZrO2)を添加することで強度を大幅に改善できることを発見した。従来の機械的強度は1G Pa程度だったが、今回2G Pa以上にまで向上させることができた。

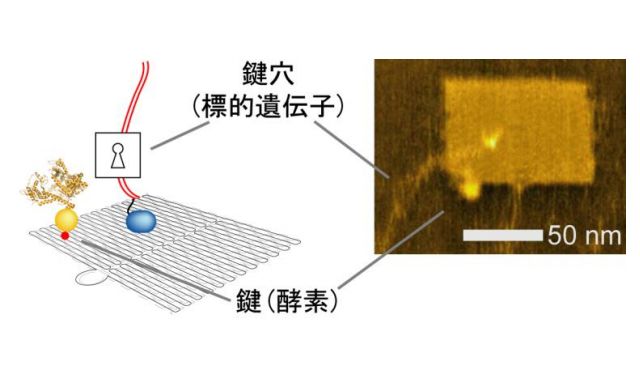

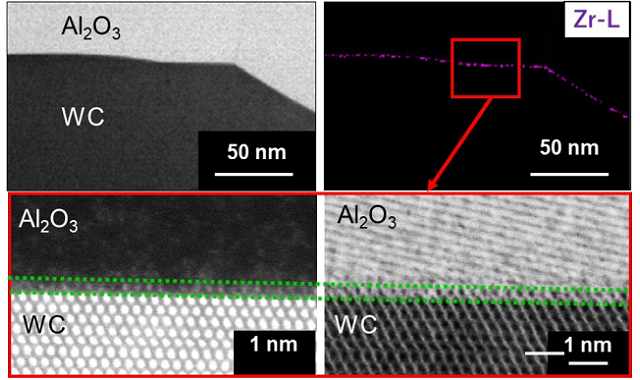

強度向上のメカニズムを、走査型透過電子顕微鏡法(STEM)やエネルギー分散X線分光法(EDS)および第一原理計算を用いて調査。Al2O3とWCの異種材料界面に、原子1層分の領域でジルコニウム(Zr)の偏析層を形成しており、それが異種材料界面にどのように偏析して、どのように材料強度の向上に寄与しているかを突き止めた。

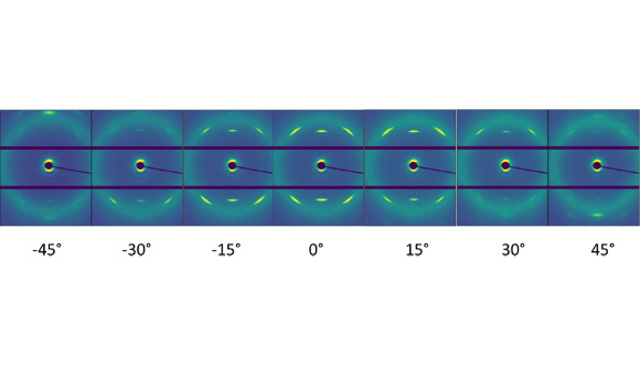

今回開発した材料を応用した切削工具は「BIDEMICS」としてすでに販売している。耐熱合金の切削加工において、従来の切削工具に対し、2倍の高能率加工を可能とした。

切削工具性能比較

今回得られた知見は、セラミックス複合材料のみならず、コーティング材料や積層、薄膜などのヘテロ界面を有する材料システムの改良にも応用できることが期待される。