理化学研究所(理研)は2021年3月10日、同所生命機能科学研究センター集積バイオデバイス研究チームが、炉内でガラスシートを加熱延伸することにより、厚み約3µmのガラスシートを作製する方法を開発したと発表した。世界最薄レベルの超薄板ガラスを作製し、圧力センサーにその超薄板ガラスが応用できることを示したという。

ガラスには硬く重いという欠点があるが、厚みを10μmよりも薄くすると、柔軟性が著しく向上する。こうした超薄板ガラスは、これまでガラス軟化点(塑性変形可能な温度)よりも高温に加熱したガラスを引き延ばすことで作製されてきたが、この方法ではガラスの粘性のため、薄型化に限界があった。

そこで研究チームは、ガラス軟化点よりも低温で、ガラスを薄くする方法の開発を目指し、超薄板ガラス作製のコンセプトを考案。真空炉の中で、重りを付けたガラスをガラス軟化点よりも低温に加熱し、時間をかけて延伸することで、世界最薄レベルの超薄板ガラスの作製に成功したという。

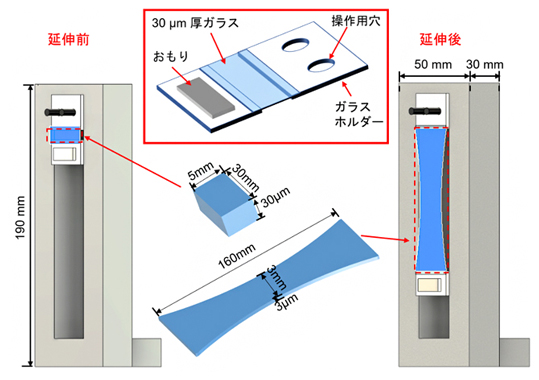

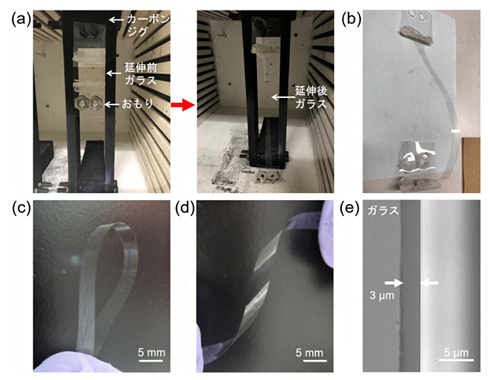

具体的には、厚み30μm、幅30mm、長さ5mmのガラス板の両端に、ホルダーとなる厚いガラス板を耐熱接着剤で接着。そのホルダーに穴を開けてカーボン製のジグ(治具)に吊り下げ、反対側のホルダーには張力を調整するため、金属製の重りを取り付けた。真空炉にこの状態で入れ、加熱することによりガラスが延伸し、非常に薄いガラスが得られる。

今回の試験では、マイクロ流体デバイスをはじめ、化学や生物の実験などの理化学用途に最も一般的に利用されるホウケイ酸ガラスを用いた。研磨により安定して薄くできる限界の厚み30μmのガラスの両端に、ほとんど変形しない厚み0.7mmのガラス(ホルダー)と重りを取り付け、カーボン製のジグに固定したという。

それを真空炉に入れ、ガラス軟化点である736℃よりも低い690℃まで2時間半かけて徐々に加熱。1時間その状態を保ち、その後、520℃まで2時間半かけて徐々に温度を下げ、さらに5時間程度自然冷却した。室温近くになったところで取り出すと、ガラスが大きく引き延ばされていることが確認できた。

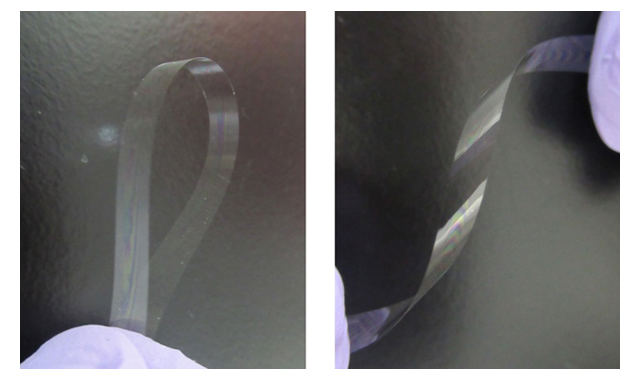

このように作製したガラスは、大きな曲げやねじりに対しても割れない柔軟性を持つ。電子顕微鏡で断面を観察すると、3μm程度まで薄くなっていることがわかった。最も薄い既製のガラス製品は4μm厚であるため、それよりもさらに薄くできたことになる。

ガラス延伸実験における器具やガラスの写真

ガラスのプロパティ計測では、厚みが両端部でやや大きくなっているが、中央部よりも20~30%厚いくらいとなっている。原子間力顕微鏡で観察したところ、表面の荒さは場所による違いがほとんどなかった。凹凸は2nm以下で、非常に平滑な表面になるという。

今回の作製法では、ガラスの厚みや長さ、幅などの形状は、重りの重さを変えることでコントロールできる。重りの重さだけを変えて形状変化を調べると、重りを重くするほど薄くて長いガラスが得られるが幅が狭くなり、逆に重りが軽いとあまり薄くならないが、幅広のガラスが得られることがわかった。今回開発した作製法は、このように用途によって最適な形状を設計できるという利点がある。

さらに、超薄板ガラスの応用例の一つとして、圧力センサーとして使えることを示した。圧力センサーは、加圧による膜の変形を利用するタイプが標準的だが、多くは金属やプラスチックを用いており、光学透明性や気密性、化学的安定性などに問題がある。しかし、これらの問題は、超薄板ガラスにより解決でき、安定してその場観察できる圧力センサーが作製できるという。

今回開発した手法は、大掛かりな装置やスペースを必要とせず、研究室レベルでも比較的簡単に導入でき、容易に厚みを制御できる。こうした利点から、さまざまな分野の最先端研究に応用できる。今後、条件の最適化により、さらなる薄型化や幅広化、多種類のガラスへの適用などが考えられる。

今回試作した極めて薄いガラスは、マイクロ流体デバイス以外にも、超小型/軽量ディスプレイや、超小型/フレキシブル電子デバイスの封止材材料、超低侵襲性の体内埋め込み型の医療デバイスなどへの応用も考えられ、幅広い産業展開が期待できる。