- 2021-10-2

- 化学・素材系, 技術ニュース, 海外ニュース

- CSP(Clean Steel Partnership)プロジェクト, HYBRIT(Hydrogen Breakthrough Ironmaking Technology)プロジェクト, LKAB, Volvo, コークス, スウェーデンスティールSSAB, スポンジ純鉄(海綿鉄), バッテンフォール, 二酸化炭素, 化石燃料, 学術, 日本製鉄, 欧州グリーンディール政策, 水素, 温室効果ガス削減, 鉄鉱石還元工程, 鉄鋼, 電気アーク炉, 高炉‐転炉プロセス

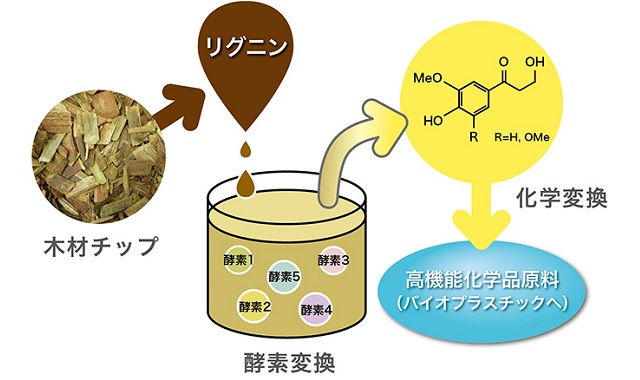

化石燃料フリー鉄鋼から作られた最初のオブジェ。将来の光を象徴する放射状の光線を放つキャンドルホルダー。

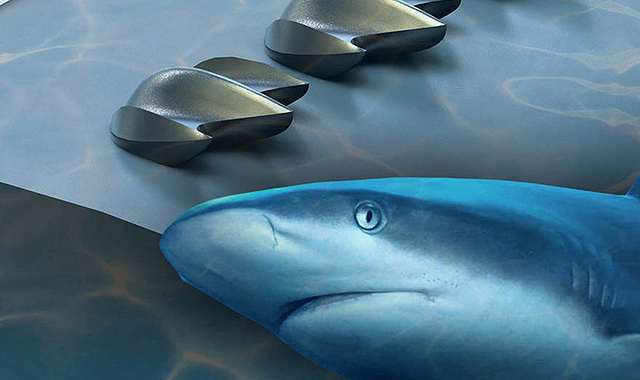

スウェーデンスティールSSABと鉄鉱石採掘企業LKAB、エネルギー大手バッテンフォールの3社で構成するプロジェクトチームが、世界で初めて化石燃料を用いずに鉄鋼素材を製造することに成功し、最終製品を自動車メーカーVolvoに納入した。製鉄プロセスで最も多く二酸化炭素を排出する鉄鉱石還元工程において、従来のコークスの代わりに水素を用いて還元することにより、化石燃料フリーの製鉄技術に向けて第一歩を踏み出したと言える。プロジェクトチームは、2026年までに量産規模で実証する目標を掲げている。

地球温暖化対策として、温室効果ガス削減への取り組みは不可欠だ。鉄鋼業は、全世界の温室効果ガス排出量の約8%、日本においては約14%を排出すると言われており、鉄鋼業界は深刻な危機意識を持って温室効果ガス削減の技術開発に取り組んでいる。日本においては、日本製鉄など鉄鋼関連4社がCO2排出削減技術開発プロジェクト「COURSE50」を推進している。高炉を用いた鉄鉱石還元工程は、鉄鋼業で排出されるCO2の約70%を排出するが、COURSE50では水素による還元技術および排出CO2の分離回収技術の研究開発を進め、2015年に試験高炉を建設するなど2030年頃までに第1号機を実機化する目標を掲げている。欧州においても、欧州グリーンディール政策の中で、主要鉄鋼メーカーがCSP(Clean Steel Partnership)プロジェクトを立ち上げて、低炭素製鋼技術の開発を進めている。既に広く実用化されている天然ガスを用いた直接還元の商用プラントに、水素を適用して更に排出CO2量を削減する試みも検討されている。

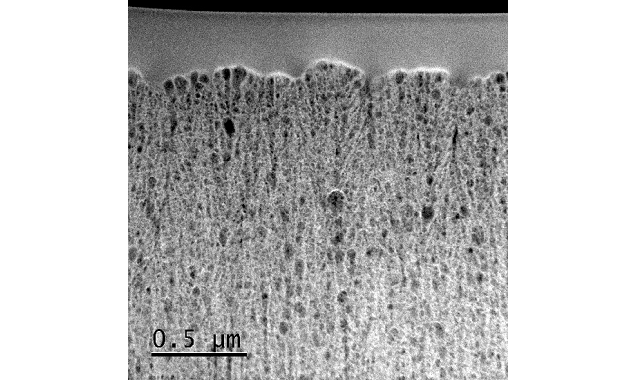

スウェーデンでは2016年に、化石燃料フリー鉄鋼製造技術開発を目標にHYBRIT(Hydrogen Breakthrough Ironmaking Technology)プロジェクトが、SSABとLKAB、バッテンフォールの3社によって立ち上げられた。主要電力源である水力発電による電気を活用し、従来の高炉‐転炉プロセスから、水の電気分解による水素を用いた水素還元とともに、電気アーク炉を活用するプロセスへと転換し、化石燃料フリーの鉄鋼プロセスを確立しようとするものだ。

2021年6月にはパイロットプラントにおいて、世界で初めてコークスを使わない水素還元によってスポンジ純鉄(海綿鉄)を試作することに成功した。その後7月にこの純鉄を原料として電気アーク炉で鉄鋼素材を製造し、圧延後に自動車用最終製品とした。この製品はVolvoのトラック部門に納入され、電動トラックのプロトタイプ製作に使われる予定だ。

プロジェクトチームは、「2026年までに量産規模で実証して、化石燃料フリー鉄鋼製品を市場に投入すること」を、目標としている。これにより、スウェーデンの合計CO2排出量を約10%、フィンランドでも約7%を削減できるという期待を示している。更に、世界規模で製鉄プロセスを転換し、CO2排出を大幅に削減するための実証と考えている。