- 2022-4-28

- 制御・IT系, 機械系, 研究・技術紹介, 電気・電子系

- ADAM SMITH, AGV(無人搬送車), AI, DX, Kaghelo(カゲロウ), PoC(概念実証), SLAM(Simultaneous Localization And Mapping), TRUST SMITH, ロボットアーム, ロボティクス技術, 数理アルゴリズム

TRUST SMITH株式会社 堂本拓磨氏

~製造業における自動化の課題をAI技術で解決する~

製造業を中心にDXに向けた取り組みが進んでいますが、製造業全体を俯瞰した場合、自動化のカギとなるAIの導入は進んでいるものの、まだまだ解決すべき課題もあるようです。製造業が自動化を導入するにあたって、どのような課題があるのでしょうか。

今回の連載は前後編の構成とし、東京大学発のAIベンチャーで、AI・数理アルゴリズム・ロボティクス技術を活用して製造業の課題解決を行うTRUST SMITH株式会社の堂本拓磨氏に、製造業、特に工場自動化に関連した最新のAI技術と自動化の現状を中心にお話を伺いました。(執筆:後藤銀河、写真・画像提供:TRUST SMITH 株式会社)

プロフィール:

顧客価値創造局コンサルタント 堂本 拓磨(どうもと たくま)氏

2020年10月TRUST SMITH株式会社に入社し、顧客価値創造局のコンサルタントとして製造・物流業のクライアントへ向けたAI・ロボティクス技術を用いたソリューション提案に従事。2021年10月より採用・広報・新規事業・COO室などの業務にも携わっている。

――はじめに御社の事業内容について、簡単にご紹介いだけますか?

[堂本氏]弊社では製造業向けに主に3つのサービスを提供しています。1つ目は「研究開発による新製品開発」で、お客様の課題に対してオーダーメイドで製品を開発しています。2つ目は「既存プロダクトのセミオーダーメイド開発」で、弊社の既存製品をお客様の課題に応じて柔軟にカスタマイズして提供します。最後が「AIコンサルティング事業」で、お客様が自社開発しているAIシステムに対して、AIの専門家としての知見を活かし、課題解決の提案などのコンサルティングを行います。

技術領域で言えば、検品の自動化AIなどの「AI」、配送計画の最適化などの「最適化アルゴリズム」、AGV(無人搬送車)やロボットアームなどの「ロボティクス」の3つをメインに押し出しています。

私の担当業務は、顧客価値創造のコンサルタントとして、主に製造業のクライアントを担当し、開発者と共に製造現場に赴き、課題解決につながるプロダクトやソリューションの提案を行っています。

――御社が手掛ける、製造業の課題解決の事例をご紹介いただけますか?

[堂本氏]事例の一つとして、「障害物回避型アームのアルゴリズム」を開発し、特許を取得しています。このアルゴリズムは、リーマン計量と呼ばれる微分幾何学の理論に基づくもので、 ロボットアーム周辺の空間内に存在する障害物を回避しつつ、 目的物へアプローチできるように設計されています。

障害物回避型アームにより、従来のロボットアームでは難しかった、人の手作業で行ってきた作業の自動化が可能になる

[堂本氏]アームから見た空間内の物体との距離、 相対速度、相対加速度に応じて適切に場を計量することができるため、 障害物が移動したとしても安全に回避しながら、アームを目的物へ到達させることができます。障害物回避型アームロボット「ADAM SMITH」として製品化し、様々な形状の部品をピックアップする作業を効率化したり、動的な障害物を自動で回避することで、人間と協働しながら生産効率を向上させています。

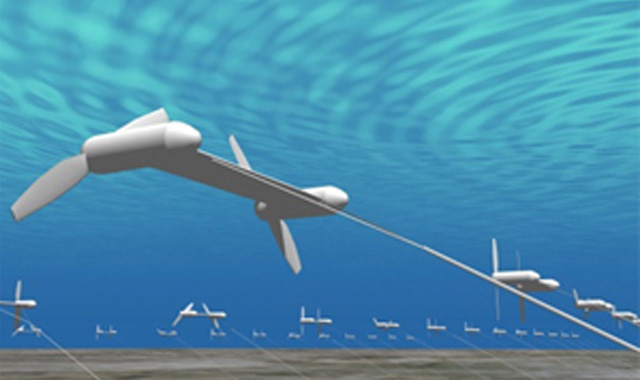

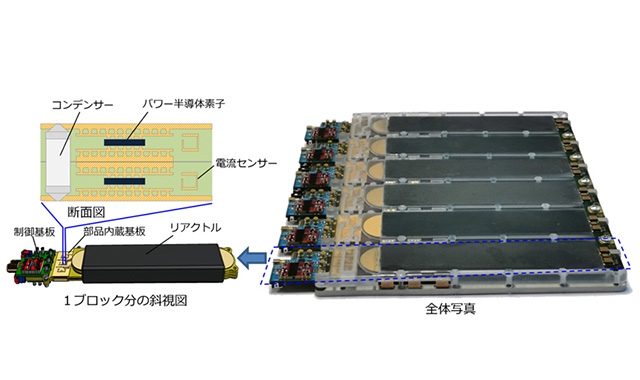

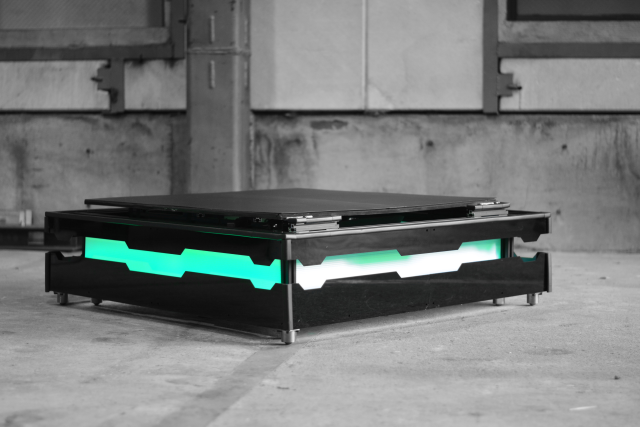

他には、自動化向けのハードウェアソリューションとして、汎用型AGV「Kaghelo(カゲロウ)」を製造・開発しています。

セミオーダーが可能な汎用型AGV『Kaghelo(カゲロウ)』

[堂本氏]Kagheloは、自社で設計から生産まで行っており、セミオーダーメイドでの対応も可能です。特徴として、同クラスの汎用AGVと比較して、走行速度や登坂性能が高くなっており、誘導方式もLiDARを対角に2台搭載したSLAM(Simultaneous Localization and Mapping)式を採用しています。SLAMは、AGVがレーザースキャナーを使って自己位置の推定と周囲の環境地図作成を同時に行うものです。磁気テープやQRコードなどによるガイドが不要で、自律走行が可能なAGVとなっています。

――大学発スタートアップとのことですが、AGVは自社で製造されているのですか?

[堂本氏]AGVは自社開発していますが、現在は年間数台レベルの小規模ロットなので、内製で対応しています。ハードウェアとしてはAGV以外にロボットアームやフォークリフトを扱っていますが、それらはやはり専業メーカーにノウハウがあるため、汎用品を購入して使っています。AGVも今後生産規模が拡大すれば、生産は外注化していく可能性が高いです。

弊社は製品の製造や販売に重きを置いているわけではなく、お客様へのコンサルティングを通して課題を洗い出し、その課題を自社の開発力で解決することにフォーカスしています。常駐の開発者は25人程度ですが、案件が増えているので今後増やす予定です。

――御社の強みと目指すところを教えてください。

[堂本氏]強みとしては、単一のプロダクトで勝負しているわけではないため、様々な業種のお客様固有の課題解決にフォーカスできるところです。顧客の課題解決を第一として、まだ世に製品として出ていない製品でも、オーダーメイドで開発することができます。

そして、弊社にはAI技術で裏付けられた高い開発力があります。例えば、ロボットアームの障害物回避アルゴリズムでは特許を取得していますし、ロボットベンダーとして既存のプロダクトをエンドユーザーにそのまま導入するだけでなく、新しい商品を開発できる開発力とコンサルティングを通して、顧客の課題を見つけ、そこに価値を提供する力があります。

また、ロボットアームやフォークリフト、ドローンやAGVなどカバーする範囲が広く、工場全体の自動化を見据えて協業できるところも、他社と差別化できる点だと考えています。

弊社が今後目指す方向としては、スマートファクトリー、スマート倉庫をゼロから作っていけるように開発可能な製品ラインナップを拡充していくつもりです。

PoCから先が難しい、自動化の本導入

――コンサルティングを通して、自動化に関する製造業の課題解決に取り組まれているということですね。では、御社からみて、日本の製造業の自動化への取り組みはどのような状況にあると思われますか?

[堂本氏]DXが注目を集め始めた当初は、AIバブルと言いますか、「とにかくAIで何かやらなければ」と考える企業も多く、弊社にもそうした依頼がきたこともあります。しかし、今は当時よりも自動化の取り組みは進んでいて、お客様から「一通りPoC(概念実証)までやってみたが、うまく導入できない」といった依頼を受けるケースが多くなってきました。

製造業の工場も全自動とまではいかなくても、主要な部分が自動化されていたり、部分最適で自動化システムが導入されているところがあり、全体としては、自動化がかなり進んできているという印象を受けます。しかし、自動化が出来るところと出来ないところが見えてくるようになりました。

――自動化ができない場合の事例は、どんなものがありますか?

[堂本氏]周辺が規格化されていない、タスクが複雑、タスクが特殊などの理由で導入が難しいケースがあります。規格化されていないケースだと搬送ロボット側に問題が無かったとしても運ぶパレットの規格が様々で対応が難しかったりします。

また、顧客から聞いた事例ですが、既存の工場に他社のAGVを導入しようとして、AGVメーカーの担当者に工場を見学してもらったところ、床の段差が越えられないので導入できないと断られたケースもありました。既存の工場は、AGVなどの自動化機器を前提としてレイアウトを考えていることが少ないので、自動化を狙ってロボティクスを導入する場合、工場自体を新たに建てたタイミングで検討する方が良いケースもあります。

――カタログやイメージビデオを見ると、うまく導入できると思ってしまいそうですが、理想と現実のギャップというのでしょうか。

[堂本氏]もちろん動画やカタログに載っているのは理想的な環境で動作する場合を想定しているので、一つ一つの工場や倉庫によってギャップは必ず存在します。弊社はそのギャップを埋められるように、現場を精査した上で現場に合わせた柔軟な開発をすることで付加価値を提供していきたいと思っています。

――自動化に関する技術の変化という点ではいかがでしょうか。

[堂本氏]ハードウェア面からいうと、製造業を中心にAGVを導入済みの企業は多いと思います。まだ数は少ないですが、自律走行フォークリフトを導入しているところもあり、高性能高機能な自動化ツールが徐々に普及しはじめてきていると感じます。画像認識AIの文脈で行くと、製品の検品工程に導入されているケースは多いです。

<次回は「製造業における自動化導入の現状と課題とは(後編)」として、業界ごとの課題や求められるエンジニア像について、お話を伺います>

取材協力

ライタープロフィール

後藤 銀河

アメショーの銀河(♂)をこよなく愛すライター兼編集者。エンジニアのバックグラウンドを生かし、国内外のニュース記事を中心に誰が読んでもわかりやすい文章を書けるよう、日々奮闘中。