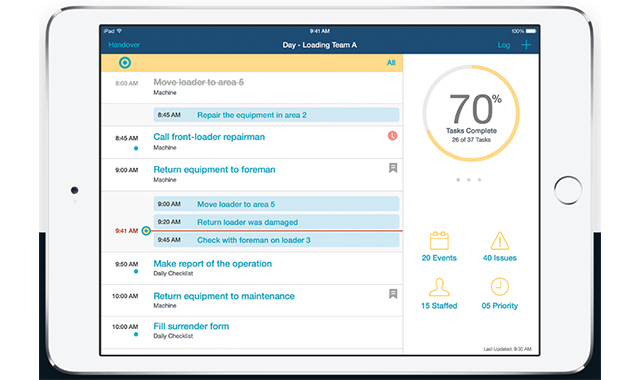

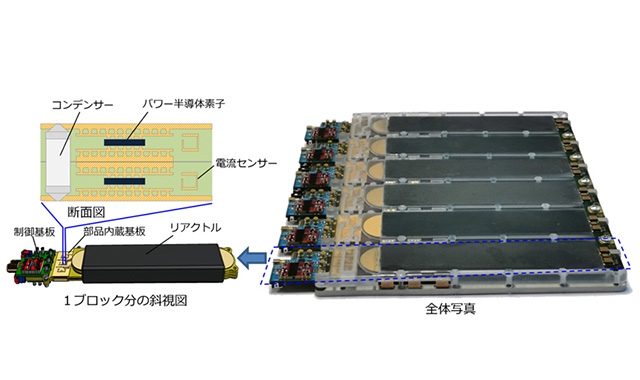

136kW/L 高電力密度変換器(24×18×1.7cm)<開発品>

三菱電機は2020年03月25日、パワー半導体素子、コンデンサ、電流センサなどの部品を同一基板に内蔵する部品集積化技術を開発したと発表した。従来比約8倍となる世界最高電力密度136kW/Lの電力変換器により、パワーエレクトロニクス機器の小型化に貢献する。

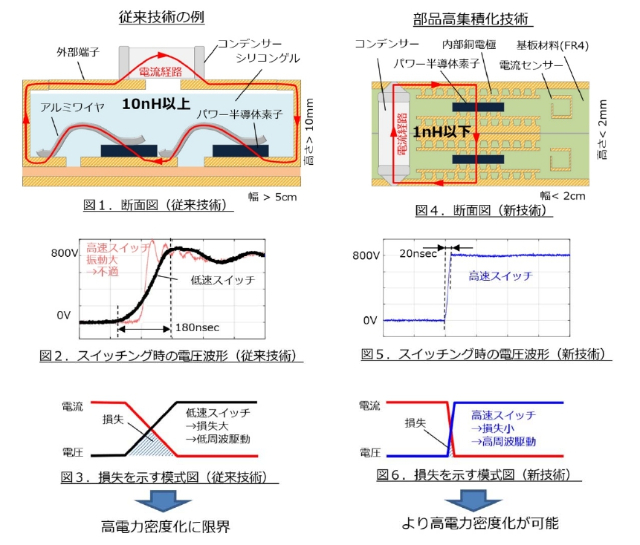

今回開発した部品内蔵型集積化技術は、同一基板にパワー半導体素子、コンデンサ、電流センサなどの部品を内蔵し、各部品間の配線のインダクタンスをこれまでの10分の1以下に低減する。

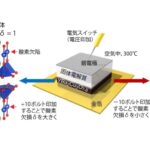

従来技術の構造では、ワイヤーによる配線やコンデンサなどの部品を基板上へ配置することで電流経路長が長くなり、配線のインダクタンスが増大し、インダクタンスが大きい場合にスイッチング時の電圧の立ち上がり時間を短く(高速スイッチング)すると、電圧の振れが大きくなる。

これにより、素子破壊やノイズ増大などの課題が発生するため、スイッチングを低速に抑制する必要があった。スイッチング1回当たりの損失が大きいだけでなく、スイッチングの回数に比例して損失に伴う発熱量が増えることから高周波駆動は採用できず、リアクトルが小型化できずにいたという。

今回、パワー半導体素子、コンデンサ、電流センサを同一基板内に内蔵し、パワー半導体素子とコンデンサを結ぶ電流経路のインダクタンスをサブナノヘンリー(1nH以下)に低減する構造を実現した。電圧の振れを低インダクタンス構造によって抑制し、SiC本来の特長である高速スイッチングが可能になった。

また、高速スイッチングが可能になったことにより、各スイッチングでの損失を抑制でき、高周波駆動が可能になったため、リアクトルの体積を80%削減できた。さらに、デッドスペースなどの削減により世界最高電力密度136kW/Lの電力変換器を開発できた。

今後、制御回路なども基板に内蔵し、これまで以上に高いレベルの集積化技術の開発を進めていく。