- 2022-5-27

- 化学・素材系, 技術ニュース

- AM, CFRP, CFRP/チタン合金, せん断接着強度, アディティブマニュファクチャリング, ジャムコ, マルチマテリアル, 接合材, 東北大学, 東北大学大学院工学研究科, 東北大学流体科学研究所, 炭素繊維強化プラスチック, 研究

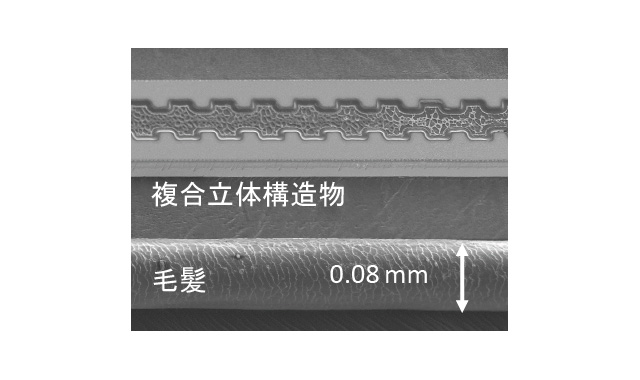

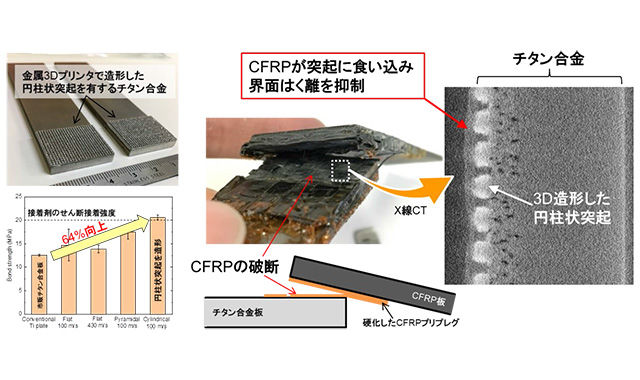

東北大学大学院工学研究科と同流体科学研究所は2022年5月26日、ジャムコと共同で、3D積層造形した金属基板に炭素繊維強化プラスチック(CFRP)を直接圧着した接合体を作製し、現行の接着剤接合と同等以上のせん断接着強度を発現させたと発表した。金属3Dプリンターにより、効率的にせん断荷重をCFRPへ伝達できるような円柱状の突起を有する表面構造を造形し、これにCFRPを熱プレスして直接接合している。

研究では、アディティブマニュファクチャリング(AM)を活用した金属(チタン合金)とCFRPのマルチマテリアル化に向け、CFRPプリプレグを3D造形したチタン合金板とCFRP板の間に挿入し、加熱しながら圧着することでCFRP/チタン合金からなる接合材を作製した。

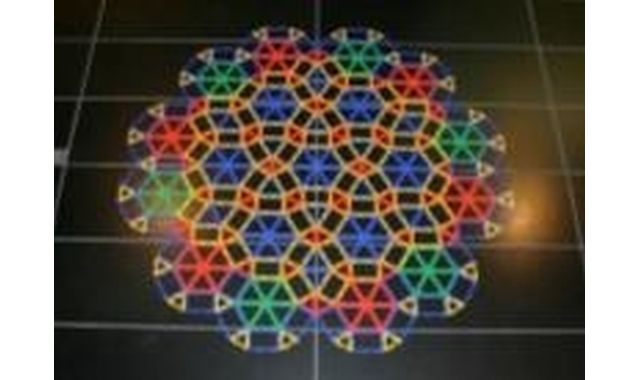

チタン合金板の3D造形には、Selective Laser Melting方式(SLM)を採用。基板の表面に円柱状の突起を造形し、効率的にせん断荷重を圧着したCFRPへ伝達できるようにしている。

CFRPの圧着時に円柱状突起間にCFRPが食い込むことで、CFRP/チタン合金界面での破断(界面はく離)が抑制される。せん断接着強度は、CFRPを市販のチタン合金板に圧着した接合体と比べ64%向上。これまでの接着剤のせん断接着強度と同等以上(20.6 MPa)となり、実用に資するせん断接着強度を有していることも認められた。

これにより、組み合わせるCFRPの形状や特性に合わせて金属表面構造の最適化を図ることで、将来的に実用部材のマルチマテリアル化が期待される。今後は、あらかじめ金属を3D造形し、その後の工程としてCFRPなどの複合材料を3D造形したようなマルチマテリアルAM技術の開発を目指す。

また、デザイン性が高く、フレキシブルで素材の特性を活かした製品の製造や、大幅な軽量化による切削加工量や機器のエネルギー消費量の削減などが期待される。

輸送機のマルチマテリアル化が、CFRPなどの新規素材の開発によって進んでいる。航空宇宙産業では、生産規模の適性からAMが注目されており、特に3D積層造形技術を利用したCFRPと金属とのマルチマテリアル化は、構造部材を軽量化し、AMの付加価値を高めるための重要な課題解決の糸口となる。