- 2018-2-8

- ニュース, 化学・素材系, 技術ニュース, 電気・電子系

- MEMS, テクノロジー・イノベーション, 小野田製作所, 長野県工業技術総合センター

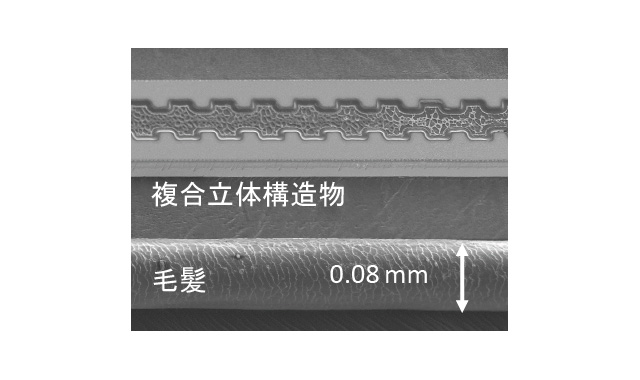

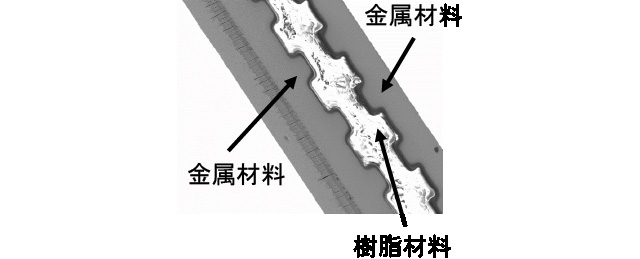

試作した立体構造物と毛髪の比較

センサーおよびMEMS製品を手がける長野県のテクノロジー・イノベーションは2018年2月7日、同じく長野県の小野田製作所および同県工業技術総合センター精密・電子・航空技術部門と共同で、微細な金属材料と樹脂材料を複合させ立体形成する技術を開発したと発表した。

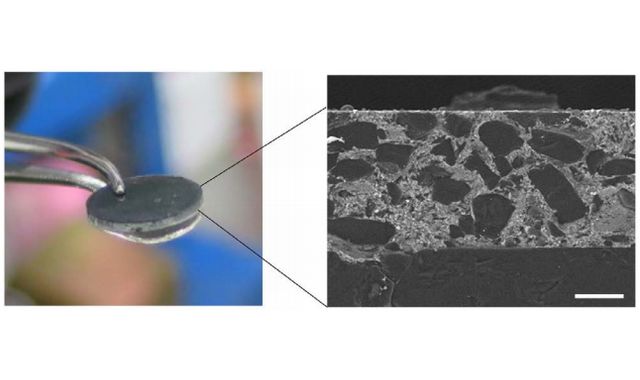

今回の開発技術により形成した立体構造物

センサーや電子回路を微細加工技術で集積化したMEMS(微小電気機械システム)製品は、従来、電気抵抗が高いシリコン上に金属薄膜を形成して電気配線を行っている。しかし金属薄膜は微細化すると強度がもろくなり、強度と電気特性の両立は困難だった。

この課題を解決するため、今回、テクノロジー・イノベーションのMEMS開発に関する技術をベースに、電子部品等への微細メッキを得意とする小野田製作所のメッキ技術と、県工業技術総合センターのMEMSプロセス、評価技術を組み合わせ、構造体の強度と電気特性を両立できる金属材料と樹脂材料からなる微細な立体構造物を形成する技術を開発した。

この技術は、MEMS技術の応用により0.01mm以下の加工精度で微細構造を形成できる。さらに、導電性である金属材料の形成プロセスを最適化し、良好な機械的強度と電気特性を維持。また、金属と絶縁性材料を複合化した構造物を一括形成する技術により、絶縁材料を介して金属を密着させられるようになり、微細構造物の強度が大きく向上した。

立体形成技術には、フォトリソグラフィとメッキ技術を組み合わせた、大気中でスケールアップしやすい手法を採用。これにより量産が可能となり、低コスト化が期待できる。

今回開発された技術により、センサーや電子部品を大幅に小型化することも可能となる。テクノロジー・イノベーションでは、この技術をセンサーや電子部品の開発に最適化し、微細製品の開発/製造受託や新たな微細デバイスの商品化を目指すという。