- 2022-12-14

- 化学・素材系, 技術ニュース, 海外ニュース

- 3Dプリント, Additive Manufacturing, MIT, Ni基スーパーアロイ, 再結晶, 学術, 微細結晶組織, 高性能ガスタービンブレード

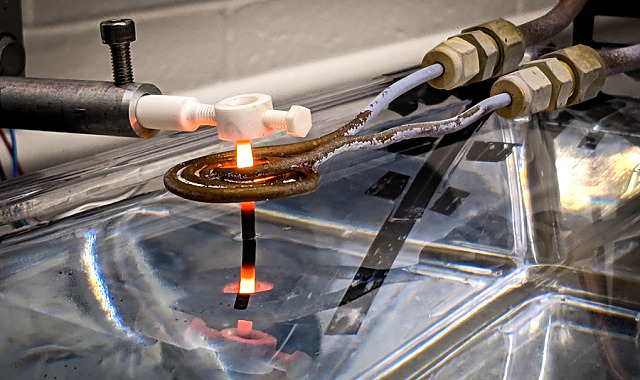

/Credit: Dominic David Peachey

MITを中心とする研究チームが、3DプリントされたNi基スーパーアロイを一方向再結晶させることによって粗大な柱状晶組織を得て、超高温におけるクリープや疲労に強い材料を実現する手法を考案した。複雑な形状を低コストで効率的に製造できる3Dプリンティングによって、発電用ガスタービンやジェットエンジン用の高性能ブレードやベーンを製造できる可能性を示したもので、研究成果が、2022年11月11日に『Additive Manufacturing』誌に論文公開されている。

発電所やジェットエンジンに用いられる高性能ガスタービンブレードは、溶融金属を複雑な鋳型に注入し一方向凝固させて、大きな柱状晶または単結晶を得る鋳造プロセスによって製造されている。柱状晶または単結晶からなる耐熱スーパーアロイは、極限的な高温環境において優れた耐クリープ特性や耐疲労特性を有し、高速回転することで発電動力やエンジン推力を得ている。一方、ブレードやベーンに新しい冷却構造を導入するなど、タービンの総合的な熱効率を改善して燃費を向上し、最終的に二酸化炭素排出量を削減する努力も続けられており、複雑なブレードやベーン形状を低コストで迅速に製造できる3Dプリンティングの適用も検討され始めている。

だが、3Dプリンティングにより製造される部材は、一般に粒径が10μmから100μmの微細結晶組織を生成することが判ってきた。このような微細結晶組織を持つ金属は、高温において持続的な機械的応力が負荷される条件で、永久変形するクリープ現象や疲労現象を起こし易いことが知られており、ガスタービンの寿命が短くなるとともに燃料効率が低下することが懸念される。

研究チームは、3Dプリンティングされたままの材料の微細結晶組織に、追加的な熱処理ステップを施すことによって、従来の一方向凝固プロセスで得られるような、もっと大きな「柱状」結晶粒組織に変換させることにチャレンジした。新しい熱処理として、鍛造材などで大きな温度勾配のもと徐々に再結晶させる一方向再結晶技術に着目した。一方向再結晶は80年以上も前に発明され、鍛造加工されたNi基スーパーアロイなどにも適用され、大きな柱状晶または単結晶を得ることに成功している。

研究チームは、3Dプリンティングされた棒状のNi基スーパーアロイIN738LC試験片を、高周波加熱コイルの直下にある常温の水槽に浸し、試験片を水から徐々に引上げてコイルの中をさまざまな速度で通過させ、1200℃以上の温度に急速に加熱した。その結果、引上げ速度2.5mm/hで加熱温度1235℃の条件で105℃/mの急激な温度勾配を与えると、一方向再結晶によって微細結晶粒が柱状晶に成長し長手方向の平均粒径が650μmに達することが判った。

研究チームは、引き続いて耐クリープ特性を評価する予定であるが、「理論的に言えば、このような粗大柱状晶は耐クリープ特性を劇的に改善するはずだ」と説明する。更に、タービンブレードの実際形状に近い試験片を用いた熱処理実験を行うとともに、引上げ速度を高速化する方法を探索する予定だ。

関連リンク

With new heat treatment, 3D-printed metals can withstand extreme conditions