- 2023-1-13

- 制御・IT系, 機械系, 研究・技術紹介, 電気・電子系

- 5G, Accu-ROM(Accurate Reduced-Order Modeling:精度保持縮退モデリング)技術, Amazon, Ansys Twin Builder, Digital Twin Consortium, Digital Twin Definition Language(DTDL), DX, EMI(電磁干渉)ノイズ, FA(ファクトリー・オートメーション), IoT, Pervasive Insights, Pervasive Simulation, Rockwell Automation, ROM(Reduced Order Model)作成機能, Twin Deployer, アンシス・ジャパン, デジタルツイン, ハイブリッドツイン, パイクスピーク, フォルクスワーゲン I.D. R, フォルクスワーゲンモータースポーツ, モデルベース開発(MBD)手法, 東芝デバイス&ストレージ株式会社, 物理シミュレーション, 自動運転, 電動化

~物理シミュレーションと実データの組み合わせで、高精度なデジタルツインを実現~

製造業におけるデジタルツインの活用は、設計開発や製造ライン、そして販売、アフターサービスに至るまで幅広い領域に広がっており、製造業のエンジニアにとって「デジタルツイン」は知っておくべき重要な技術だと言えるでしょう。

今回は、製造業のデジタルツイン普及に向けて取り組むアンシス・ジャパン株式会社 技術部 ソリューションスペシャリスト デジタルツイン担当 藤井 明氏に、同社が力を入れて取り組んでいるデジタルツインの概要や提供するソリューション、メリット、具体的な活用事例など幅広くお話を伺いました。(執筆:後藤 銀河 撮影:編集部)

<登壇者プロフィール>

アンシス・ジャパン株式会社 技術部 ソリューションスペシャリスト デジタルツイン担当 藤井 明氏

アンシス・ジャパン(株)にて10年以上、数値流体解析(CFD)を中心としたCAEソフトのアプリケーションエンジニアとして顧客サービスに従事し、近年はデジタルツイン担当のソリューションスペシャリストとして、CAE関連技術に自動化や機械学習といった新しい技術を組み合わせたソリューション提案を製造業向けに行っている。

――初めに御社の事業紹介をお願いいたします。

[藤井氏]弊社はアメリカ・ペンシルベニア州キャノンズバーグに本社があり、世界中の拠点に5,100人以上の従業員がおります。その日本法人であるアンシス・ジャパン株式会社(以下、アンシス)は、東京、名古屋、大阪に拠点を構えています。 事業内容としては、強度や熱の評価を一例とする、構造解析、熱流体解析や電磁界解析といった、いわゆる物理シミュレーションを行うソフトウェアを自動車や電機、重工業、半導体、航空・宇宙といった製造業のお客様に提供しています。元々は構造解析のソフトウェアの会社でしたが、M&Aを繰り返しながらグループの規模と技術ポートフォリオを拡大し、製造業のお客様の事業に対して、物理的なシミュレーションのみならず、プラットフォームのご提供も行っています。

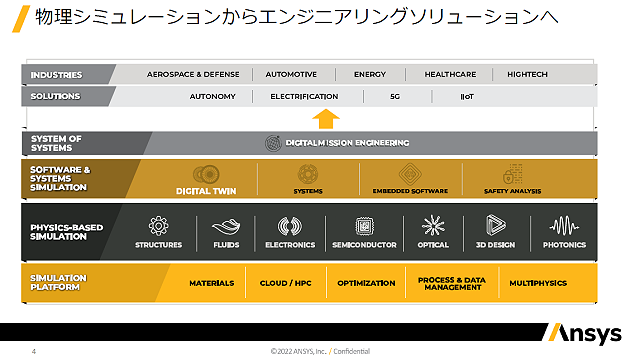

さまざまな物理シミュレーションをベースに、エンジニアリング領域全体をサポートするプラットフォームを提供する。

資料提供:アンシス・ジャパン

[藤井氏]ここ数年は電動化、5G、自動運転、IoT・デジタルツインという4つのメガトレンドに注目し、さまざまな物理シミュレーションを統合するプラットフォーム、最適化、データ管理、材料データ管理、パートナー企業と連携したクラウド関連のソリューションなど、製造業のお客様の設計業務全般だけでなく、製造、保守・運用業務までサポートできる枠組みを提供しています。

――パワーワードになってきているデジタルツインとは、具体的にはどのようなものなのでしょうか。

[藤井氏]弊社も創設メンバーとして参加している、デジタルツインの国際標準化団体「Digital Twin Consortium」での定義は、「現実世界の物やプロセスをバーチャルで表現し、それを実物と接続・同期させること」となっています。それにより、過去や現在の状況をパソコン上でリアルタイムに観察し、将来的な予測を立て、何らかの対策を行うことが可能となります。ガートナー社の予測によれば、2020年台におよそ50%の製造業がデジタルツインを活用すると見込まれています。弊社は長年培ってきた資産である、製造業向けの物理シミュレーションに関する知見とサービスをデジタルツインと組み合わせ、シミュレーションベースのデジタルツインを実現しています。

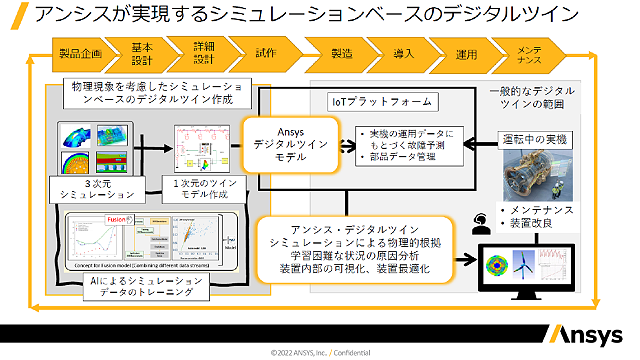

アンシスが実現するシミュレーションベースのデジタルツインの概要。

資料提供:アンシス・ジャパン

[藤井氏]少し詳しく説明しますと、製造業の開発プロセスにおいて、製品企画、基本設計、詳細設計から試作に至るまで、すでにアンシスが提供するさまざまなツールを利用したシミュレーションが行われています。そこでつくられる開発データを一つにまとめてモデル化し、デジタルツインモデルを作成します。

例えば、設計段階に続く、製造、運用、導入などのプロセスでは、IoTプラットフォームを利用した運転中の実機監視などが行われています。そこに設計段階でつくってきたシミュレーションベースのデジタルツインモデルを組み込むことで、センサーから得られる情報だけでなく、物理的なシミュレーションデータに基づいて内部で何が起こっているのかを把握できます。それによって、可視化、最適化、要因分析などが可能になります。これらは、実機の運用データに基づく故障予測など、メンテナンスをより効率的に行うという、メンテナンスビジネスに活用いただいています。

――これまで培ってきた開発プロセスにおけるシミュレーションの資産を使い、顧客のアフターセールス、メンテナンスの収益化を図るということでしょうか?

[藤井氏]一般的な製造業では、アフターマーケットにおける利益率は約25%とも言われており、企業の収益における大きな割合を占めています。こうしたサービス関連のプロセスにシミュレーションベースのデジタルツインを適用することで、さらに高収益化できるという、大きな経営的メリットがあります。

――確かに長い歴史を持つ製造業では、アフターセールスの規模も大きく、その収益化は重要ですね。製造業のDXという視点で見ると、生産ラインのデジタル化のニーズも大きいと思います。

[藤井氏]弊社の製品は製造プロセスにおける、いわゆるFA(ファクトリー・オートメーション)のDXソリューションではありませんが、例えばパートナー企業であるRockwell AutomationのFA最適化ソリューションと組み合わせるという形で、お客様に価値を提供しています。デジタルツイン化は弊社だけで完結するものではなく、例えば運転中のコンプレッサーやプレス機の実機からデータを収集したり、集めたデータを分析する際には、Amazonのクラウドサービスなどを活用して、アンシスのデジタルツインモデルの運用が実現できます。

デジタルツイン普及に向けて、技術の標準化を推進

[藤井氏]先程少し触れましたが、弊社はDigital Twin Consortium(デジタルツイン・コンソーシアム)の設立メンバーの1社として、デジタルツイン技術の開発と適用を牽引しています。このコンソーシアムはデジタルツイン技術の標準化に向けて2020年に設立し、現在200社以上がメンバーとして参加しています。

デジタルツインでは、さまざまな製品群を各社が運用する実機と接続するところが難しく、そうしたインターフェースの標準化が大変重要になります。活動の一例として、弊社はMicrosoftが推進する、デジタルツインを定義するための言語「Digital Twin Definition Language(DTDL)」とコラボレーションし、DTDLを使った標準アーキテクチャの開発、割り当て、利用、IoTデバイスの設定を容易にするIoTソリューション実現を推進しています。

製造業におけるデジタルツインの狙いとは

[藤井氏]弊社がターゲットとしている製造業において、デジタルツインの目的は大きく3つあります。一つ目がプラントの早期立ち上げとトラブルシューティング、二つ目が予知保全、そして三つ目が製造装置の最適化と最適運用です。

まず一つ目の「プラントの早期立ち上げとトラブルシューティング」については、製造ラインをデジタルツイン化するメリットとして、プラントの早期立ち上げや改修、修理時期の厳密な予測が可能、といった点が挙げられます。大きなプラントの立ち上げになると、まず1回つくってしまい、それから微修正を繰り返しながら半年後に正式立ち上げになったり、水平展開などの手順を踏むことが多いです。そこで、パイロットプラントの段階でデジタルツイン化することで、物理的なシミュレーション結果に基づいた内部状況の把握や、製品や装置の継続モニタリングができるようになり、センサー情報だけで診断するよりも、より厳密な情報に基づいたトラブルシューティングが実施できるようになります。

2つ目の「予知保全」ですが、製造装置をずっとモニタリングしていますので、劣化の状態や装置の使用寿命などを予測することができます。通常のデジタルツインでは、こうした情報はAI等を使って予測するのですが、弊社のデジタルツインは物理シミュレーションに基づいて予測するため、より厳密な寿命予測が可能だと考えています。例えば、3カ月後に装置の部品が壊れそうだから、予めメンテナンスの準備をしたり、定期点検では半年1回交換だが、まだ健全なので少し交換時期を延ばしたり、といった形で、より効率的に保守業務をマネジメントしていただけると思います。

最後の「製造装置の最適化、最適運用」については、製造装置など、実際に運用段階で少し修正、運用を変えられるものについては、継続してモニタリングしつつ、少し先の将来をシミュレーションで予測して、例えば天候や外気の状況などを考慮してデジタルで運用状況を予測し、適した装置に変更することが可能になります。

デジタルツインソリューションの構成例

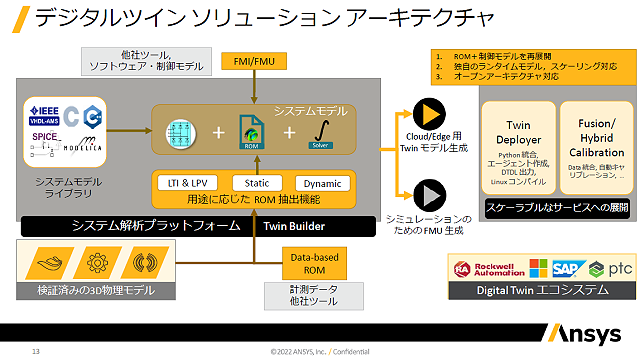

デジタルツインソリューションの構成概要。

資料提供:アンシス・ジャパン

[藤井氏]次に、アンシスのデジタルツインの特長についてご紹介します。弊社はシステム解析プラットフォーム、つまりシステムの挙動を、物理方程式を元にしたモデルで記述し、高速に実物同等の予測ができるシミュレーションを「Ansys Twin Builder」上で実現しています。これは一次元のシステム解析プラットフォームで、その中で回路を組んでプラントなどを表現するのですが、例えば実物の化学プラントにおける物の流れや熱、輸送機能などをデジタルで表現しただけでは、デジタルツインとは呼べないと考えています。いくらデジタルで同じものを表現したと言っても、実物と双子(ツイン)と言えるだけの精度がないと、予知保全も十分にできないからです。

システムとして組んだ上で、充分にバリデーションを行い、改良を重ね、実物と比べても遜色ないモデルに仕上げてこそデジタルツインだと言えると考えています。

では、この精度をどうやって実現するかと言いますと、アプローチとしては、弊社が50年来積み上げてきた3Dシミュレーション技術を活用します。3次元CADからおこしたデータに対して、構造解析、流体解析、CFD解析、デジタル解析などを3Dモデルで計算します。近年、ツールが高性能化してシミュレーション環境も向上していますから、コストをかけて、将来の予測ができる精細なモデルに仕上げます。これをパラメトリックに計算してデータベースのようなものをつくりますが、3Dのシミュレーションを1Dのシミュレーションと効率よく連携させるために、3次元の計算や実験データなど、さまざまな条件に基づくものから、機械学習を使って特徴を抽出して予測モデルをつくる、ROM(Reduced Order Model)作成機能を各種用意しています。このように高精度な3次元のシミュレーションをベースに、機械学習を使って速度の速い0次元の予測モデルをつくって回路に嵌め込み、より現実に近いシステムをバーチャル上で構築します。そして、これをIoTプラットフォームに繋げていくためのインターフェースとして仲立ちするTwin Deployerというツールを用意し、スムーズに実機評価につなげることができるようにしています。

――シミュレーションの高精度化は大切ですが、あまりにデータ量が多いとシステムの動作が遅くなり、実用的ではないということですね。そのためROMという形で高速化を図っていると理解しました。

[藤井氏]これまでどのように予測モデルを作成するのかを説明していますが、パソコン上でつくったものである以上、ある程度理想的な環境での予測値になりますから、実機とはずれが生じてしまいます。例えば、工場内部の壁の熱条件が分からない、設備が外にあれば風や雨などの自然条件の影響が分からないなど、さまざまな理由がありますが、工場や実機を運用していけば実測値がどんどん取れますので、そのデータを反映させることで、シミュレーションの予測モデルを実物に近い形に修正していく枠組みをつくっています。このデータと物理モデルを融合するハイブリッドツインによって、高精度な予測モデルを実現しています。

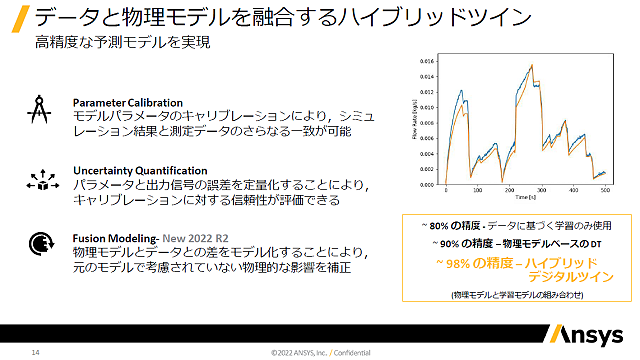

実データでデジタルツインの精度を高めたハイブリッドデジタルツイン

ハイブリッドツインを使用することで、予測モデルの精度が大きく向上する。

資料提供:アンシス・ジャパン

[藤井氏]上の図の青い線は、プラントの中を流れているターゲットの流量を示しています。この実測値に対して、データだけに基づく学習のみを使用したAI予測の精度がおよそ80%、物理モデルベースのデジタルツイン、いわゆるシミュレーションによるモデルを使った場合の予測が90%であるのに対し、実機データを加えて予測モデルを改善していくことで、精度98%を達成しました。

弊社はシミュレーション一辺倒ではなく、実際に計測されたデータを組み合わせながら、より高度な予測モデルをつくっていくことに注力して開発しています。このハイブリッドデジタルツインがあってこそ、実機と遜色のない、運用に耐える予測モデルができると考えています。

このような、物理シミュレーションからハイブリッドデジタルツイン、プラットフォームを導入する効果ですが、技術的な仕様変更が33%減少、物理的なプロトタイプの数が11%減り、開発期間が14%短縮されたという調査結果が出ています。

デジタルツインの活用事例その1: フォルクスワーゲンモータースポーツ

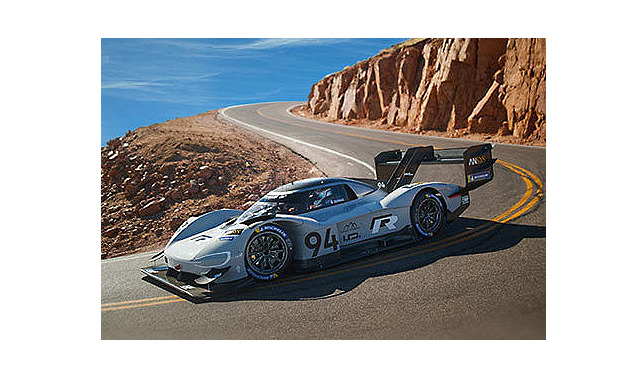

藤井氏:弊社のデジタルツインソリューションの活用事例として、フォルクスワーゲンモータースポーツの車載高電圧バッテリー管理についてご紹介します。これはアメリカ・コロラド州で行われるヒルクライムレース「パイクスピーク」のエレクトリッククラスに出場するレースカー「フォルクスワーゲン I.D. R」の開発に活用いただいたものです。

このレースはスタートから山頂まで標高差1439m、平均勾配7%の山道を駆け上がる非常に過酷なもので、特にEVのバッテリーはその充放電性能の維持や劣化防止のために、内部の温度管理が大切です。このバッテリーモジュールのデジタルツインをつくり、モジュール内で何が起こるのか、こういう運用をしたら何が起こるのかを予測することが、非常に重要です。

バッテリーの3次元のシミュレーションをきっちり行うことで、バッテリー内部の温度分布や各セルの状況を再現できるモデルをつくります。そこから、瞬時にレスポンスが返るROMをつくって詳細なモデルを置き換えたうえでシステムモデルに組み込み、、バッテリーモジュール内部の正確な状態を予測できるパックモデルをつくることで、レースカーの設計に活用していただいています。

デジタルツインの活用事例その2: 東芝デバイス&ストレージ

[藤井氏]自動車向けにMOSFETなどを製品展開する東芝デバイス&ストレージ株式会社では、高精度かつ高速なシミュレーションを可能にするAccu-ROM(Accurate Reduced-Order Modeling:精度保持縮退モデリング)技術を開発し、Ansys Twin Builderに組み込んでいます。

近年、自動車業界では車載システムを効率的に開発するため、モデルベース開発(MBD)手法を用いたシミュレーション技術が導入されています。システム全体の機能シミュレーションに加えてECUの特性シミュレーションを実施する場合、シミュレーションが非常に重くなるため、熱やノイズなどのシミュレーションは難しいという課題がありました。Accu-ROMでは、機電一体が進むシステムの熱特性とEMI(電磁干渉)ノイズに用途を定め、高精度かつ高速なシミュレーションを可能にしています。これにより、従来技術では32時間以上かかっていた車載半導体の熱やEMIノイズのシミュレーションを、約10分1の時間で完了させています。

今後のデジタルツイン領域に向けた取り組み、製品開発の方向性

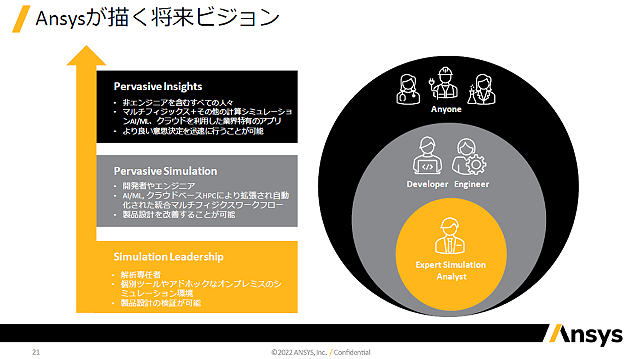

[藤井氏]デジタルツイン、物理シミュレーションなどの領域では、当初シミュレーションアナリストと呼ばれる解析専任のエンジニアが、個別ツールやアドホックなオンプレミスの環境を使っていました。近年、開発エンジニアやデベロッパーといった、より幅広い層に使っていただけるような環境(Pervasive Simulation)が、AIや機械学習、クラウドソリューションによって拡張されており、自動化された統合マルチフィジクスワークフローという、解析専任者でなくても利用でき、製品設計を改善できる環境を提供することが、弊社の今後のビジョンになります。

資料提供:アンシス・ジャパン

[藤井氏]さらに将来的には、「Pervasive Insights」と呼んでいる、非エンジニアを含む全ての人々が、AWSやAzureといったクラウドサービスを使い、デジタルツインで得られた情報を利用しながらメンテナンスの管理やシミュレーションを行えるようにすることで、ビジネスにおける意思決定をどんどん早くすることができるようになります。このようにハードウェアの置き換えとしてのデジタルツインにとどまらず、システムオブシステムズをカバーするシミュレーションを短時間で高精度に行うことで、これまでシミュレーションを活用していなかった分野や企業にも、変化や新しいパートナーシップが生まれると考えています。

取材協力

ライタープロフィール

後藤 銀河

アメショーの銀河(♂)をこよなく愛すライター兼編集者。エンジニアのバックグラウンドを生かし、国内外のニュース記事を中心に誰が読んでもわかりやすい文章を書けるよう、日々奮闘中。